Публикации

- Методы менеджмента качества/09 2022

А.Н. Грачев, Р.А. Титов

В каждой успешной компании процесс улучшений является неотъемлемой частью системы менеджмента. Как правило, такие компании результативно применяют различные бережливые методики, адаптируя их к условиям и специфике своего бизнеса. Одна из таких методик, известная как «12 шагов решения проблем», эффективно используется в ОАО «Эй Джи Си Борский стекольный завод», принадлежащем японской корпорации AGC. Рассмотрим последовательность ее реализации на примере решения проблемы «Включения на ветровом стекле». Особое внимание обратим на формирование культуры улучшений, обеспечивающей создание условий для работы с проблемами и вовлечение в нее всех сотрудников предприятия.

В каждой успешной компании процесс улучшений является неотъемлемой частью системы менеджмента. Как правило, такие компании результативно применяют различные бережливые методики, адаптируя их к условиям и специфике своего бизнеса. Одна из таких методик, известная как «12 шагов решения проблем», эффективно используется в ОАО «Эй Джи Си Борский стекольный завод», принадлежащем японской корпорации AGC. Рассмотрим последовательность ее реализации на примере решения проблемы «Включения на ветровом стекле». Особое внимание обратим на формирование культуры улучшений, обеспечивающей создание условий для работы с проблемами и вовлечение в нее всех сотрудников предприятия.

ЦЕЛИ И СТРУКТУРА МЕТОДИКИ

Сегодня в практике предприятий применяются несколько десятков алгоритмов решения проблем. Среди них «5 шагов», «12 шагов», цикл DMAIC(R), 8D, А3 и многие другие. Среди их общих черт — использование обратных связей, сбора и анализа данных, вовлечение персонала в процесс улучшений. Существуют и отличия, обусловленные спецификой конкретной ситуации и выражающиеся, в частности, в детализации конкретных шагов. Методов работы с количественными [1] и качественными данными, используемых в таких алгоритмах, еще больше. К их числу относятся, например, «семь простых» и «семь новых» инструментов управления качеством.

Рис.1 Структура методики «12 шагов решения проблем»

Цель методики «12 шагов», применяемой на Борском стекольном заводе (рис. 1), — выполнение постоянных улучшений, включающих в себя правила и последовательность действий по решению проблем. Данная методика применима как для работы с несоответствиями и их причинами, так и для выполнения улучшений, например, повышения возможностей процессов, сокращения потерь. В компании AGC она служит основой применения целого набора корпоративных инструментов улучшения, под которыми понимаются определенные формы документов и правила их заполнения. Всего таких форм пять, каждая из них применяется в соответствующей ситуации (табл. 1).

Таблица 1

Таблица 2

Как видно из таблицы, выбор инструмента зависит от сложности проблемы, необходимости вовлечения нескольких подразделений, выделения ресурсов и др. Например, для локальных проблем с понятной корневой причиной используется более легкая форма QRCI, на заполнение которой лидер и команда не тратят много времени. Тогда как при описании и реализации корпоративной стратегии применяется более сложная форма KAP.

Важно отметить, что, независимо от инструмента, ведение записей в ходе деятельности по улучшению обязательно. Во-первых, это способствует накоплению информации по проблемам, причинам и корректирующим действиям, что пополняет базу данных лучшего опыта — извлеченных уроков. Например, если корневая причина проблемы устранена на одной линии, сотрудники другой линии смогут быстрее понять, как улучшить ситуацию в случае появления схожей проблемы или предупредить ее. Во-вторых, это позволяет более четко следовать методике улучшений, пошагово заполняя специальные формы.

ПРОИЗВОДСТВЕННАЯ КУЛЬТУРА РЕЗУЛЬТАТИВНОГО ПРИМЕНЕНИЯ

Важным условием результативного применения методики «12 шагов» в целях постоянного улучшения служит вовлеченность персонала. Для этого в производственной системе Борского стекольного завода используется формула «2В+3в», где:

- 2В («большое») — «Всесторонне расширять свои знания» и «Выработать свои основные правила»;

- 3в («малое») — «верное место», «верный объект» и «верные факты».

Смысл этой формулы в том, что прежде чем идти в гемба и проводить улучшения, необходимо сформировать потребность в них. Ее нельзя создать на первом совещании рабочей группы, поставив задачу улучшения и пообещав вознаграждение за ее решение. Речь идет о том, чтобы дать новые знания, рассказать о новых подходах в менеджменте, показать стратегию компании и довольно долго обсуждать их, чтобы каждый сотрудник:

- сформировал глубокое понимание новой для себя информации;

- получил первичные навыки применения новых подходов и инструментов;

- сформировал собственное отношение к новым знаниям и навыкам.

На Борском стекольном заводе для этих целей служит Школа AES (Школа Системы бизнес-совершенства AGC). Это постоянно действующий внутренний институт, в котором происходит развитие сотрудников компании (2В) — от операторов до заместителей директора. Задача тренеров Школы AES — так преподнести новую информацию участникам, чтобы те захотели ее применить на практике, протестировать. На это выделяется от двух до десяти дней. В результате операторы и мастера, прошедшие тренинг по теме «8 видов потерь» или «Диаграмма потока материалов и информации» (Material and Information Flow Diagram, MIFD), начинают видеть такие проблемы цеха и участка, которые до этого не замечали. А затем пробуют их устранить, добиваются успеха, пусть не всегда с первого раза (3в). И начинают верить в то, что успешное будущее зависит от них, причем каждый из них на своем месте может улучшить процесс так, что результат будет не только заметен, но и значим для компании в целом.

Рассмотрим реализацию методики «12 шагов решения проблем» на примере инструмента KTA.

ОПРЕДЕЛЕНИЕ ПРОБЛЕМЫ И ПРЕДВАРИТЕЛЬНЫЙ АНАЛИЗ ДАННЫХ

Шаг 1: «Определение настоящей проблемы/ несоответствия». В русском языке слово «проблема» имеет негативный оттенок. Никто не хочет иметь проблемы. На предприятии это стало культурным барьером, преодолеть который помогли Школа AES и работа по формуле «2В +3в», которые были описаны выше. До тех пор пока не изменилось отношение к проблемам, производственники выносили на обозрение лишь те из них, с которыми могли справиться без труда, либо по умолчанию предполагалось «традиционное» (но нерезультативное) их решение. При этом настоящие, существенные проблемы скрывались или искажались.

Если человек не видит проблемы, то не может быть и речи о дальнейших улучшениях. Но увидеть проблему мало. Необходимо еще и осознать то, что не решив ее, компания не преодолеет разрыв между желаемым и действительным состояниями. Это тесно связано с умением сформулировать проблему. Например, фраза «Внутри ветрового стекла присутствуют включения («мусор»)» с точки зрения методики «12 шагов» неконструктивна: упомянутый вид несоответствия не является проблемой разрыва между желаемым и действительным, а звучит просто как констатация факта. Иными словами, ситуация представляется всего лишь как наблюдение, а не как преграда на пути к лучшему состоянию.

Чтобы расхождение между желаемым и действительным состояниями стало очевидным, менеджер производственной линии должен сформулировать проблему, например, в следующем виде: «Невыполнение производственного плана за апрель на 7,5% из-за массового дефекта «Включения на ветровых стеклах».

Шаг 2: «Анализ доступных данных». Он позволяет оценить ситуацию в целом. Пример таких данных, которые менеджер производственной линии наблюдает еженедельно, приведен в табл. 3. Проблема, которую он видит, — существенные отклонения по расходам PVB-пленки и заготовок стекла, которые мешают достичь запланированной себестоимости стекла, т. к. увеличивают затраты на сырьевую составляющую.

Таблица 3

Необходимо понять, что именно сильнее всего влияет на производственные затраты — необходимо выполнить приоритизацию факторов, влияющих на перерасход PVB-пленки и заготовок стекла. Для этого менеджер берет информацию о стоимости окончательного брака (именно это ключевым образом определяет перерасход компонентов) и строит диаграмму Парето (рис. 2).

Рис. 2. Диаграмма Парето по видам окончательного брака (скрапа) на линии производства ветрового стекла

В случае, когда фактор, влияющий на себестоимость, выглядит слишком общим, необходимо еще раз применить правило Парето. На рис. 3 показана стратификация данных по видам окончательного брака, возникающего на участке пакетирования (т. н. «чистое помещение»), из-за которых стекло утилизируется. Если картина по-прежнему кажется не вполне определенной, то необходима дальнейшая детализация, и диаграмма Парето применяется в третий раз. В нашем случае была сделана детализация до уровня модели стекла (Hyundai SU2R), при наработке которой возникает больше всего дефектов «капли олова».

Рис. 3. Диаграмма Парето по дефектам электрообогрева

ПОСТАНОВКА ЦЕЛИ И ФОРМИРОВАНИЕ КОМАНДЫ

Шаг 3: «Постановка цели». Цель нужно сформулировать так, чтобы обеспечить, с одной стороны, локальные улучшения на конкретном рабочем месте, с другой стороны, достижение стратегической цели более высокого уровня. Тем самым обеспечивается взаимосвязь стратегии бизнес-подразделения «Автомобильное стекло» и ежедневной операционной деятельности Борского стекольного завода. В нашем примере менеджер сформулировал цель следующим образом: «Снизить количество дефектов «Включения на ветровом стекле Hyundai SU2R», возникающих из-за капель олова, до нуля». Как видно из формулировки, желаемые улучшения на уровне операции — сокращение случаев разбрызгивания олова. Стратегическая составляющая заключается в уменьшении утилизируемых стекол и, соответственно, в уменьшении потерь от плохого качества на линии. Само развертывание стратегии до уровня производственного участка продолжается на следующем, четвертом шаге.

Шаг 4: «Формирование команды». Его менеджер курирует сам, что очень важно для вовлечения в процесс сотрудников. Невозможно эффективно декомпозировать стратегическую цель до уровня гемба, если операторы ее не поймут или не примут. Именно на этом шаге происходит выбор инструмента дальнейшей работы над проблемой (см. табл. 1).

В нашем примере был выбран инструмент KTA. Его формат предполагает формирование малой рабочей группы — команды, основными участниками которой являются операторы. Лидером такой команды может стать мастер или один из операторов. Его задача организовать создание и дальнейшую работу команды, а перед этим убедиться, что все потенциальные участники знают методику «12 шагов решения проблем» и умеют пользоваться инструментами улучшения (диаграммой Парето, причинно-следственной диаграммой, «5 Почему?» и др.).

В нашем примере после формирования команды менеджер и один из мастеров (лидер команды) прошли первые три шага вместе с командой и через объяснение и совместный анализ добились вовлеченности персонала.

Независимо от инструмента, ведение записей в ходе деятельности по улучшению способствует накоплению информации по проблемам, причинам и корректирующим действиям

Без такого простого действия дальнейшая работа могла бы превратиться в формальное заполнение бланка KTA. Сейчас же операторы понимают, что решая локальную проблему на своем участке, они весомым образом по принципу Парето влияют на достижение стратегических показателей всего бизнес-подразделения «Автомобильное стекло» в целом.

СБОР И АНАЛИЗ ИНФОРМАЦИИ ДЛЯ ВЫЯВЛЕНИЯ КОРНЕВОЙ ПРИЧИНЫ

Шаг 5: «Сбор информации». С него начинается определение корневой причины. Здесь к работе подключаются участники команды, происходит переход на локальный уровень ее поиска — в гемба. На этом шаге важно сформировать гипотезы: «где дефект (несоответствие) закладывается?» и «где он мог быть обнаружен, но этого не произошло?». Мастер, курируя работы малой рабочей группы (команды KTA), может использовать диаграмму потока процесса (Process Flow Chart) или провести картирование процесса создания ценности (Value Stream Mapping).

Шаг 6: «Анализ фактов». В нашем примере команда сразу приняла во внимание, что капли олова могут возникать только на участке пайки коннекторов к шине электрообогрева (коннектор нужен для соединения стекла с электрожгутовой частью автомобиля). На всей производственной линии пайка нигде больше не осуществляется, соответственно, олово может попасть в стеклопакет только на обозначенном участке.

Шаг 7: «Определение и подтверждение корневой причины». На этом этапе команда применила диаграмму Исикавы и анализ «5 Почему?» (табл. 3). В итоге были выявлены три потенциальных корневых причины (содержание и стилистика формулировок максимально сохранены). По каждой из них были разработаны и выполнены меры по проверке/подтверждению. Результатом седьмого шага явилось доказательство истинности первых двух причин, третья причина не подтвердилась. Результаты применения командой инструментов анализа и заполненные формы используются не только для решения проблемы, но и для улучшения программ подготовки в Школе AES.

КОРРЕКТИРУЮЩИЕ ДЕЙСТВИЯ И ПОДТВЕРЖДЕНИЕ РЕШЕНИЯ ПРОБЛЕМЫ

Шаги 8 и 9: «Разработка и реализация плана корректирующих действий». На этих этапах командой совместно со специалистами из других подразделений был разработан и реализован план действий по устранению выявленных причин дефектов. Были решены вопросы с поставщиком коннекторов по количеству оловянного припоя, разработаны правила чистки и замены паяльных жал в зависимости от их пробега, улучшена конструкция их крепления.

Шаги 10 и 11: «Подтверждение результатов корректирующих действий и решения проблемы». Это необходимо как для закрепления достигнутого результата, так и мотивации команды. Малая рабочая группа из нашего примера, реализовав план корректирующих действий, добилась снижения дефектов внешнего вида (включения олова) до нуля. Участники понимают, что результат их кайдзен-проекта способствует достижению целей более высокого порядка. Из-за уменьшения количества окончательного брака снизились производственные затраты на линии, а годовой экономический эффект составил около 3,6 млн рублей — на столько меньше стали утилизировать заготовок стекла и PVB-пленки. Для участников KTA это важная обратная связь, следствие их усилий, подтверждающее возможность влиять на качество продукции и ее себестоимость.

ИЗВЛЕЧЕНИЕ УРОКОВ

Шаг 12: «Стандартизация лучшей практики». Суть этого заключительного этапа — фиксация извлеченных уроков. В нашем случае такая стандартизация заключались в следующем:

- в рабочую инструкцию оператора добавлено требование по очистке и замене жал паяльника;

- в чек-лист работ по техническому обслуживанию оборудования первого уровня добавлен пункт, позволяющий проводить мониторинг замены жал паяльника и их чистки;

- с поставщиком были утверждены образцы внешнего вида коннекторов и размера капли припоя.

Резюмируя все шаги методики, можно сказать, что по сути это более подробное изложение цикла Деминга PDCA. Деятельность по улучшению сначала планируется, далее выполняется пробная реализация, проверка и, при необходимости, корректировка, что завершается выпуском новых стандартизированных рабочих процедур.

По нашему опыту из всего вышеописанного самым сложным и ответственным шагом является, пожалуй, первый. Как уже говорилось, сделать так, чтобы человек увидел нужную проблему очень непросто. Для этого должны быть проведены изменения на уровне культурных установок и поведенческих принципов. Без этого двенадцать шагов не будут работать.

Подобная методика, подкупающая своей, с одной стороны, простотой, а с другой стороны, глубиной, при верном применении становится неотъемлемым элементом Системы бизнес-совершенства AGC. Именно она лежит в основе многих проектов по улучшению, подобных описанному в этой статье. Но в любом случае ни методика, ни количество проектов по улучшению не приведут компанию к успеху. Для успеха мало одних этих слагаемых. Нужна база, способная снабжать энергией все элементы AES — это люди как ее основной актив, работающие и развивающие компанию. Руководство очень заинтересовано, чтобы и работники росли и развивались, добиваясь лучших результатов и делясь своим опытом с другими, и создает все необходимые для этого условия. Для поддержки команд, кроме прямого материального вознаграждения, на заводе учреждены и проводятся соревнования между кайдзен-командами, конкурс на лучшего рационализатора. Ежегодно лучшему и самому активному рационализатору — участнику KTA и деятельности по улучшениям — вручается автомобиль.

ЗАКЛЮЧЕНИЕ

При анализе опыта Борского стекольного завода становится очевидно, что для успеха необходимо иметь не только методику, например из двенадцати шагов, но и инфраструктуру для ее реализации. Отметим следующие ее составляющие:

- Информационная среда в компании (открытость, доступность, актуальность, оперативность информации, каналы ее передачи).

- Данные. Требуется сбор, регистрация и обработка как внешней информации — от потребителей и других заинтересованных сторон, конкурентов, — так и внутренней — о работе процессов, их характеристиках.

- Знания и мышление. Система подготовки персонала, дифференцированная по роли в процессах улучшений, специализации. Программы подготовки должны особо тщательно проектироваться на научной основе, апробироваться и лишь затем использоваться.

- Мотивационная среда. Рассмотрение и учет мотивов всех работников.

- Лидерство руководства, целенаправленность.

В итоге формируется новый язык внутри компании, на котором передается информация. В нем слова «вина», «виновник», «бракодел» и др. замещаются такими, как «место обнаружения», «причина», «факторы», «последствие» и др. Работа с данными, их визуализация с помощью графиков, методов описательной статистики, выявление зависимостей, закономерностей постепенно формируют такой язык. Это также меняет отношение к несоответствиям, превращает их из проблем в ценный источник информации о процессах. Методика же решения проблем задает нормы и образцы поведения, направляя энергию сотрудников на работу с данными, фактами. В итоге в компании формируется культура улучшений как часть производственной и корпоративной культуры. С точки же зрения системы менеджмента создаются каналы и процессы обратной связи, закладываются механизмы развития системы. В целом следует говорить о разработке систем менеджмента нового поколения, построенных на принципах устойчивого развития, новом понимании качества и принципах дуального управления [3].

ПОСТСКРИПТУМ

Важно подчеркнуть, что у процесса улучшений есть одна важнейшая заинтересованная сторона — персонал. Кроме материальных выгод, вознаграждения, например, как доли от получаемых эффектов, не стоит забывать и про удовлетворение потребностей персонала в новых знаниях, самореализации, признании и др. В итоге процесс улучшений и решения проблем позволяет сотрудникам лучше понимать и реагировать на новые вызовы, снимая тем самым напряженность, вызванную неопределенностью, делает их труд — даже самый тяжелый и рутинный — творческим.

ИСТОЧНИКИ

1. ГОСТ Р ИСО/ТО 10017—2005. Статистические методы. Руководство по применению в соответствии с ГОСТ Р ИСО 9001.

2. Имаи М. Кайдзен: ключ к успеху японских компаний. М.: Альпина Бизнес Букс, 2004. 274 с.

3. Лапидус В.А. Тенденции развития менеджмента: качество 4.0 // Методы менеджмента качества. 2022. № 1. С. 8—14.

- Методы менеджмента качества/03 2022

В.А.Лапидус

Предлагаемая статья — вторая в серии эксклюзивных материалов генерального директора Центра «Приоритет» Вадима Аркадьевича Лапидуса, в которых обосновывается его авторский подход к современному бизнесу и менеджменту, основанный на ценностях устойчивого развития, концепции качества 4.0 и принципах дуального управления. В данной публикации речь идет о новом понимании качества в связи с вероятностью потребительского выбора, «триаде» предконтрактного, контрактного и постконтрактного качества, а также о развитии концепции СМК на принципах управления эффективностью бизнеса с учетом ожиданий заинтересованных сторон.

КАЧЕСТВО КАК ПОКАЗАТЕЛЬ ПОТРЕБИТЕЛЬСКОГО ВЫБОРА

Как известно, стандарт ISO 9000:2015 определяет качество как «степень соответствия совокупности присущих характеристик объекта требованиям» [2, п. 3.6.2]. Думается, это определение является слишком абстрактным. С точки зрения практики бизнеса качество связано с вероятностью первичного и повторного приобретения продукта (или услуги) целевыми потребителями (рис. 1) на основе всей информации о продукте, производителе, степени его соответствия мировым брендам. Эта информация очень сложна и многообразна. Поэтому свой выбор клиенты делают на основе множества критериев, включающих ожидания стейкхолдеров, моральные и этические ценности, которые ранее не учитывались в рамках традиционной модели «поставщик — потребитель» [1].

Рис. 1. Оперативная характеристика качества: вероятность покупки как функция цены

Это очень хорошо показано в модели Нориаки Кано (рис. 2). В ней «соответствия требованиям», отсутствие дефектов отражает понятие «обязательное качество» (must be quality). Тогда как «привлекательное качество» (attractive quality), от которого в наибольшей степени зависит повторный выбор, лояльность клиентов основано на целостном восприятии «объекта» его потенциальными потребителями.

Рис. 2. Модель Нориаки Кано [6, р. 4]

Качество по своей природе — холистическое явление. И, чтобы угодить потребителю, производитель должен правильно расшифровать критерии потребительской ценности качества с учетом контента и контекста. При этом нужно помнить, что восприятие качества клиентом — понятие не абсолютное, а относительное, оно зависит не только от свойств конкретного продукта, но и от их сопоставления со свойствами конкурирующих продуктов-заменителей (субститутов) [4].

Главным результирующим показателем любого бизнеса является выручка — поток денег на выходе. Ее потенциальная величина представляет собой функционал, который математически может быть записан следующим образом:

Y = max (C × P × Q),

где Y — максимально возможная выручка;

C — цена единицы продукции;

P — вероятность приобретения продукта по данной цене;

Q — число потенциальных клиентов в единицу времени.

В свою очередь, вероятность покупки представляет собой функцию:

- с одной стороны, «присвоенной» характеристики — цены;

- с другой стороны, «присущих» характеристик данного продукта и всех его товаров-заменителей, представленных на рынке.

Рынок — это пространство сравнения и выбора. Визуально его можно изобразить подобно карте звездного неба, где «звездочки» — это сопоставляемые потребителями товары с их специфическими характеристиками. Это уже статистика, поле для дальнейших исследований. Понятно, что в подавляющем большинстве случаев верояность выбора обратно пропорциональна цене — в экономике эта убывающая функциональная зависимость называется законом спроса. Но проблема в том, что качественные критерии, по которым потребители выбирают ту или иную «звездочку», скрыты от производителей и продавцов. И чтобы достичь успеха, им необходимо эмпирически выявить, «прочитать» эти критерии на основе имеющихся данных, определив исходные посылки и построив соответствующие модели.

ТРИ ФОРМЫ ВОСПРИНИМАЕМОГО КАЧЕСТВА

Хотим мы того или нет, качество продукта с точки зрения бизнеса определяется не просто его техническими характеристиками, а только такими, которые популярны на рынке. А поскольку рыночное поведение потребителей имеет вероятностный характер, его анализ требует владения статистическими методами работы с большими данными. Определить, расшифровать, «прочитать» качества, значимые для потребителей, — задача маркетологов, а воплотить их в продукте — задача разработчиков и инженеров. Для этого необходимо осуществить декомпозицию изделия на отдельные составляющие, обладающие технологической воспроизводимостью, реализовать их при разработке технологических, а затем и производственных процессов, учитывая присущую последним вариабельность. Отмечу, что этот подход достаточно полно воплощен в метологии структурирования функций качества (Quality Function Deployment, QFD).

В соответствии со стадиями рыночного процесса правомерно выделить три формы воспринимаемого качества (рис. 3).

Рис. 3. Три формы рыночного качества

Предконтрактное качество основано на информации о продукте и компании-производителе (продавце), предоставляемой им потенциальному потребителю, а также добываемой и получаемой потенциальным потребителем самостоятельно из любых других источников.

Контрактное качество предполагает соответствие получаемых ценностей согласованным или односторонним требованиям потребителя и другой информации, представленной производителем (продавцом).

Постконтрактное качество определяется интеллектуальным, чувственным, эстетическим восприятием, формирующимся в процессе его использования, эксплуатации, потребления продукции (сервиса), вызывающим удовлетворенность и лояльность потребителя. Именно такой опыт в конечном итоге позволяет объяснить, почему потребители становятся (или не становятся) лояльными по отношению к определенным автомобильным, мебельным, телекоммуникационным, металлургическим и другим компаниям. Количественными характеристиками степени лояльности служит вероятность повторного выбора (см. рис. 1), а также вероятность вовлечения потенциальных потребителей в число реальных.

Теперь мы можем более четко выделить факторы, определяющие вероятность повторного приобретения продукта. К ним относятся:

- информация о свойствах продукта и соответствии требованиям;

- бренд компании (особенно важно для привлечения новых потребителей) — предконтрактные отношения;

- опыт (как свой, так и чужой) выполнения компанией контрактных обязательств;

- опыт (как свой, так и чужой) постконтрактных отношений и нацеленности компании на лояльность потребителей.

С учетом сказанного концепции «малого качества» («q малое») и «большого качества» («Q большое»), предложенные Джозефом Джураном [5, р. 2.4], можно дополнить концепцией «великого качества» («Great Quality, GQ»). Полученная «триада качества» с точки зрения аспектов управления представлена на рис. 4.

Рис. 4. Триада качества с точки зрения управления

Концепция «малого качества» описывает управляемые прогнозируемые процессы, гарантирующие соответствие требованиям. Это область ответственности инженерно-технических и производственных работников.

Концепция «большого качества» дополнительно включает управление рыночными характеристиками продуктов, что служит основой привлечения и удержания клиентов. Это область ответственности менеджмента среднего звена.

Концепция «великого качества» существенно расширяет сферу управления, распространяя ее на культуру бизнеса, ориентированную на качество как ценность для всех заинтересованных сторон. Это область ответственности совета директоров, управляющих, топ-менеджмента, задача которых заключается в обеспечении баланса интересов стейкхолдеров. Основные ценности этой концепции:

- качество;

- достоверность информации;

- доверие;

- компетентность, честность, уважение, договороспособность;

- рациональное использование ресурсов, в том числе времени.

Замечу, что именно концепция «великого качества» послужила основой недавно опубликованного стандарта ISO 37000:2021 по надлежащему руководству организациями [6].

ОТ МЕНЕДЖМЕНТА КАЧЕСТВА К УПРАВЛЕНИЮ ЭФФЕКТИВНОСТЬЮ

В предыдущей публикации [1] мы подробно рассмотрели концепции качества 4.0 и связанную с ней необратимую трансформацию менеджмента качества — модель «качественного доверия» (qualitrust). При этом был особо отмечен зонтичный характер менеджмента качества относительно других систем менеджмента. В связи с этим возникает понимание того, что система менеджмента качества со временем трансформируется в систему управления эффективностью бизнеса. Почему?

Прежде всего потому, что функции владельца того или иного процесса нельзя разделить между разными исполнителями и структурными подразделениями. Как известно, любой процесс характеризуется как положительными (запланированными), так и отрицательными (нежелательными) выходами. Яркий пример — загрязнение окружающей среды промышленными предприятиями, производящими нужную продукцию. Но и продукция, и возможный ущерб — результаты одного и того же процесса, поэтому делить функции его владельца между, скажем, технологом и экологом, просто нелепо. Поэтому с позиций качественного менеджмента важна не только результативность — достижение запланированных результатов, но и эффективность — та цена, которой эти результаты могут обеспечиваются.

Кроме того, управление эффективностью диктуется самой логикой жизненного цикла продукта. Изначально тот или иной новый продукт возникает как мысль. При этом я далек от того, чтобы отождествлять ее с информацией, мысль — явление намного более сложное. Информацией она становится только будучи закодированной в вербальные образы и символы, последовательно превращаясь в:

- требования к продуктам и технологиям;

- конструкторскую документацию;

- технологическую документацию;

- рабочую документацию, фиксирующую параметры производственного процесса.

Все эти виды документированной информации представляют собой набор неких команд, выполнение которых обеспечивает желаемый выход процесса. Однако в ходе указанных превращений часть информации искажается, теряется, причем эти потери превышают те восемь видов основных потерь, которые рассматриваются в концепции производственной системы Toyota (TPS) и бережливом производстве.

С учетом сказанного в менеджменте качества и бизнеса мы предлагаем использовать дуальную модель управления, принцип которой показан на рис. 5. Как видим, первая «машина» работает на увеличение входного потока денег, а вторая — на повышение КПД, коэффициента ее эффективности. На этой основе в Центре «Приоритет» построены первые прикладные модели. Среди них есть более строгие и сложные с точки зрения структуры и алгоритмов их реализации. Но есть и более простые, к числу которых относится модель СМАПТ — система мониторинга и анализа производительности труда.

Рис. 5. Дуальная модель управления качеством и эффективностью бизнес-системы

Подробнее о моделях дуального управления мы расскажем в следующей публикации. А в завершение данной статьи кратко рассмотрим концепцию СМК будущего (рис. 6). Она должна включать три уровня. Самое важное на верхнем, стратегическом уровне руководства — контекст,.который служит источником информации о требованиях, интересах и ожиданиях стейкхолдеров. Средний, проектный уровень управления отвечает за выполнение улучшений на основе применения инструментов качества. Наконец, нижний, регулярный уровень менеджмента отражает прежде всего управление вариабельностью, дефектами и несоответсвиями.

Рис. 6. Организационная структура будущих поколений СМК

РЕЗЮМЕ

С точки зрения современного бизнеса и менеджмента качество есть нечто большее, чем отсутствие несоответствий. Оно представляет собой не особое свойство отдельного продукта, а служит результатом его сопоставления с другими конкурирующими товарами-заменителями на основе всей доступной информации — контента и контекста бизнеса. В соответствии с восприятием потенциальных потребителей следует различать предконтрактную, контрактную и постконтрактную формы качества. Такое новое понимание качества служит основой дальнейшего развития концепции СМК организации в направлении ее трансформации в систему управления эффективностью бизнеса с учетом интересов и ожиданий всех заинтересованных сторон.

ИСТОЧНИКИ

1. Лапидус В.А. Тенденции развития менеджмента: качество 4.0 // Методы менеджмента качества. 2022. № 1. С. 8—14.

2. ГОСТ Р ИСО 9000—2015. Системы менеджмента качества. Основные положения и словарь.

3. Walden D. Kano’s Methods for Understanding Customer-Defined Quality // Center for Quality of Management Journal. 2003. Vol. 2. № 4. Р. 3—36.

4. Планирование конкурентоспособной ценности для клиентов. Часть 1 // Методы менеджмента качества. 2022. № 2. С. 16—23.

5. How to think about quality // Juran’s Quality Handbook. 5th ed. NY: McGraw-Hill, 1998. Р. 2.1—2.18.

6. ISO 37000:2021. Governance of organizations. Guidance.

- 1С:Апрель Софт

М.И. Розно

Во многих производствах часто применяется одноступенчатый СПК с приемочным числом Ас=0, а объём выборки значительно меньше объёма партии (n≤0,2N). При этом оперативная характеристика становится похожей на убывающую экспоненту (см., например, ОХ для плана n=50; Ac=0 на рис.5), и могут быть предложены простые приближенные формулы для расчета характерных точек на оперативной характеристике. Именно такие планы с Ac=0 допускаются при работе по стандарту IATF 16949.

Во многих производствах часто применяется одноступенчатый СПК с приемочным числом Ас=0, а объём выборки значительно меньше объёма партии (n≤0,2N). При этом оперативная характеристика становится похожей на убывающую экспоненту (см., например, ОХ для плана n=50; Ac=0 на рис.5), и могут быть предложены простые приближенные формулы для расчета характерных точек на оперативной характеристике. Именно такие планы с Ac=0 допускаются при работе по стандарту IATF 16949.

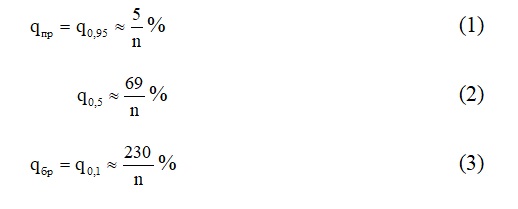

Практический интерес представляют три точки на оперативной характеристике, соответствующие вероятностям приемки: P=0,95; P=0,5 и P=0,1. Им соответствуют три уровня дефектности: qпр=q0,95; q0,5 и qбр=q0,1. Иначе говоря:

- при первом (приемочном) уровне дефектности qпр=q0,95 партии продукции будут весьма уверенно приниматься (с вероятностью P=0,95, т.е. только одна из 20 партий с таким q=qпр будет случайно отклоняться);

- при втором («безразличном») уровне дефектности q=q0,5 в половине случаев партии будут приниматься, а в половине – отклоняться;

- при третьем (браковочном) уровне дефектности qбр=q0,1 партии продукции будут достаточно уверенно отклоняться (будут приниматься с малой вероятностью P=0,1, т.е. только одна из 10 партий с таким q=qпр будет случайно проходить через контроль).

Приведём простые приближенные формулы для этих трёх уровней дефектности, которые зависят от объема применяемых выборок n:

Эти формулы были получены путем приравнивания вероятности приемки партии (случай ) по биномиальному распределению [4] соответственно к величинам 0,95; 0,5 и 0,1. Далее полученные уравнения решались относительно значения q с помощью разложения функции в ряд Тейлора. Для удобства пользования значения q в формулах (1) – (3) даны в процентах.

Формулы (1) – (3) имеют достаточную точность, если объем выборки n не превышает 1/5 объема партии и если n ≥5. Проанализируем результаты расчетов по формулам (1) – (3) на численных примерах.

Пример 1. В соответствии с требованием стандарта IATF 16949 для контроля продукции поставщик применил статистический приемочный контроль по альтернативному признаку с Ac=0. При этом установлено, что из каждой партии объема N=500 берется выборка n=70, и в ней не допускается ни одной дефектной детали. При каком уровне дефектности партии будут уверенно задерживаться таким контролем? Т.е. какая будет величина браковочного уровня дефектности? – По формуле (3) получаем: q=(230/70)≈3,3%. А по формуле (2) получается, что партии с уровнем дефектности q=(69/70)≈1% в половине случаев успешно пройдут через такой контроль. Интересно было бы спросить у потребителя, устроят ли его такие «гарантии качества»?

Пример 2. На предприятии каждая партия закупаемых комплектующих изделий проходит входной выборочный контроль по плану: объем выборки n=30; приемочное число Ac=0. Какой уровень дефектности будет уверенно «отсекаться»? – По формуле (3) получаем: q=(230/30)≈7,7%. А партии с уровнем дефектности q=(69/30)=2,3% в половине случаев будут успешно приняты (см. формулу 2). А хорошо ли это для последующего сборочного производства?

Пример 3. В технологии записано: «После наладки оборудования изготовить и проверить первые 10 деталей. Если все они окажутся годными, можно начинать серийное производство».

По сути, такое требование означает применение статистического приемочного контроля с планом (n=10; Ac=0) для начала производства. Каково назначение этого контроля? – Очевидно, убедиться, что налаженное производство обеспечивает достаточно низкий (в идеале – нулевой) уровень дефектности. Но давайте посмотрим, какой же уровень дефектности при этом гарантируется? В соответствии с формулой (1) с хорошей уверенностью производство будет одобрено, если уровень дефектности q=0,5% (или менее). Но при каком относительно высоком (браковочном) уровне дефектности производство будет приостановлено? – На этот вопрос отвечает формула (3): при уровне дефектности q=(230/10)=23% (или более). А по формуле (2) получаем: при уровне дефектности q=(69/10)=6,9% производство будет одобрено в половине случаев. А устроят ли такие проценты дефектности организаторов производства?

Как известно, для современной сложной техники необходим очень низкий уровень дефектности, порядка единиц-десятков ppm, не более, иначе мы «захлебнемся в неприятностях» [5]. Тогда естественно задать вопрос: А какой же план СПК по альтернативному признаку следует установить (при Ac=0), чтобы контроль уверенно «отсекал» партии с уровнем дефектности, например, 100 ppm=0,01%? Для ответа на этот вопрос приравняем формулу (3) к значению 0,01% и получим: n=23000, и это – выборка! Аналогично, приравняв формулу (2) к тому же значению 0,01%, получим результат: при выборке n=6900 и Ac=0 соответствующий СПК будет в половине случаев принимать партии продукции с уровнем дефектности 100 ppm=0,01%. Даже если объемы партий позволяют брать такие выборки, то вряд ли такой СПК экономически целесообразен. А если объем выборок уменьшить при Ac=0, то СПК неизбежно будет пропускать партии с более высоким уровнем дефектности.

К еще одному недостатку планов контроля с Ac=0 следует отнести слишком большую разницу между браковочным qбр и приемочным qпр уровнями дефектности, как видно из формул (1) и (3), относительная разница составляет 46 раз! А диапазон значений уровней дефектности между qпр и qбр – это «зона неуверенной работы» СПК, в которой относительно велика «роль случайности», а не действительное качество партии: здесь партии «не очень уверенно» принимаются, но и «не очень уверенно» отклоняются.

Если же приемочное число Ac сделать больше нуля, или применить двухступенчатый план СПК, то при том же объеме выборки оперативная характеристика поднимется выше при всех значениях q, т.е. СПК будет принимать (пропускать) партии с более высоким уровнем дефектности. Именно поэтому стандарт IATF 16949 разрешает только планы СПК с Ac=0. Однако и планы СПК с Ac=0, как мы убедились, не обеспечивают «оптимистических результатов» при приемлемых объемах выборки.

Заключение:

СПК по альтернативному признаку не даёт уверенных результатов для потребителя в качестве «заслона» от продукции с повышенным уровнем дефектности. Даже при выборках в сотни единиц СПК может пропускать партии продукции с уровнем дефектности десятые доли процента.

СПК по количественному признаку может дать лучший результат, здесь возможно обеспечение уровней дефектности порядка 0,1% при объеме выборки десятки единиц.

Но свойства СПК ухудшаются при контроле смешанных партий, состоящих из разнородных производственных партий, что вполне может происходить при производстве и поставках деталей и узлов на сборочные заводы. По этой причине современные требовательные заводы, например, автосборочные предприятия, как правило, совсем отказываются от входного контроля партий закупаемых узлов и комплектующих изделий, но организуют работы по обеспечению качества на заводах-поставщиках.

Более уверенное качество производства и поставок изделий может обеспечить статистическое управление процессом (SPC), тогда при небольших затратах на контроль выборок продукции удается обеспечить даже более уверенные гарантии качества для потребителей, чем при сплошном контроле. Но любое применение статистических методов в производстве требует определенной статистической грамотности от персонала и соответствующего обучения.

Литература

1. Касторская Л.В. Управление качеством – используемые подходы и необходимые данные. https://erp-corp.ru/expert/quality_concept/

2. Розно М.И. Статистический приемочный контроль качества продукции: свойства и возможности. – Контроль качества продукции, №№ 9, 10, 2020 г.

3. Лапидус В.А., Розно М.И. и др. Статистический контроль качества продукции на основе принципа распределения приоритетов. – М., Финансы и статистика, 1991. – с. 186-196.

4. Биномиальное распределение: http://statistica.ru/glossary/general/binomialnoe-raspredelenie/

5. Розно М.И. Откуда берутся «неприятности». – Стандарты и качество, № 11, 2002.

- 1С:Апрель Софт

М.И. Розно

В этом материале рассмотрим более подробно СПК по альтернативному признаку.

В этом материале рассмотрим более подробно СПК по альтернативному признаку.

Пусть задан план одноступенчатого СПК по альтернативному признаку:

n=100 – объем выборки;

Ас=1 – приемочное число.

Это значит, что из партии нужно случайным образом взять 100 изделий и проконтролировать их по принципу «годен – не годен». Если число обнаруженных в выборке негодных изделий d ≤ Ас=1, (т.е. d=0 или d=1), то партию следует принять, а если d>1, то – забраковать.

При двухступенчатом плане СПК по альтернативному признаку план контроля состоит уже из 5 параметров, которые, например, равны:

n1 = 100 – объем 1-ой выборки;

Ас1 = 0 – приемочное число для 1-ой выборки (1-ой ступени СПК);

Re2 = 2 – браковочное число для 1-ой выборки;

n2 = 200 – объем 2-ой выборки;

Ас2 = 2 – приемочное число для 2-ой ступени СПК.

При этом правила проведения СПК и принятия решения «о судьбе» партии таковы:

отбираем случайно 1-ю выборку объёмом n1 = 100 изделий и контролируем их;

если обнаруженное при этом число негодных изделий d1:

d1 ≤ Ас1 – то сразу принимаем партию (в данном случае при d1=0);

d1 ≥ Re2 – то сразу бракуем партию (в данном случае при d1≥2);

Ас1< d1 < Re1 – то переходим ко 2-ой ступени СПК, т.е. берем 2-ю выборку (в данном случае это происходит при d1=1);

если после контроля 2-ой выборки суммарное число обнаруженных негодных изделий в 1-ой и во 2-ой выборках (d1 + d2):

(d1+d2) ≤ Ас2 – то принимаем партию (в данном случае при d1+d2≤2);

(d1+d2) > Ас2 – то бракуем партию (в данном случае при d1+d2>2).

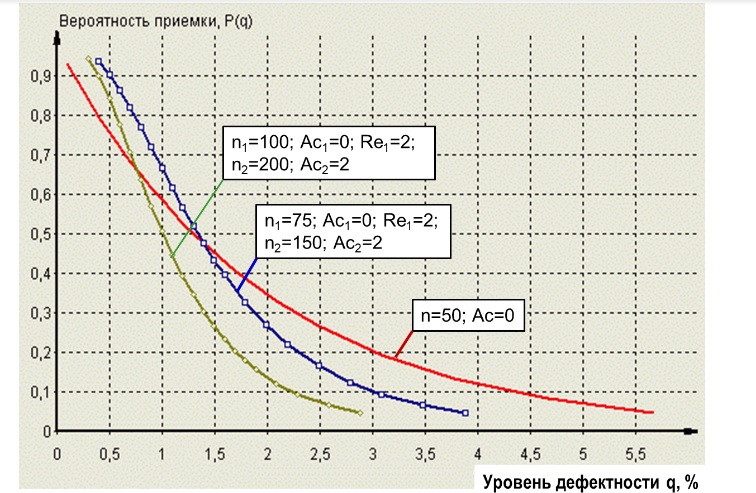

Как уже говорилось, при любом конкретном плане СПК для любой конкретной партии продукции с известным уровнем дефектности результат контроля нельзя предсказать однозначно, все зависит от «везения» при случайном взятии выборки (исключая тривиальные случаи, когда в партии совсем нет негодных изделий или наоборот, все изделия негодные). Но при этом можно рассчитать вероятность того, что партия с известным уровнем дефектности будет принята при СПК с данным планом контроля. Естественно, что вероятность приемки партии будет зависеть от уровня дефектности: чем он больше, тем меньше вероятность (шансы) успешно пройти контроль. Таким образом, каждому плану СПК однозначно соответствует оперативная характеристика (ОХ), т.е. характеристика, показывающая зависимость вероятности («шансов») приемки партии от группового показателя качества, в данном случае – от истинного уровня дефектности в контролируемой партии (совокупности). Эта зависимость для СПК по альтернативному признаку всегда убывающая.

ОХ показывает, с какими «шансами» партия продукции пройдет через контроль, если эта партия имеет определенный уровень дефектности. Так, для плана контроля с ОХ, изображенной на рис.4, партии с уровнем дефектности q=1% пройдут через контроль с вероятностью P=0,95, т.е. для одной такой партии это – «шансы» пройти контроль. А для многих таких одинаковых партий 95 из 100 из них пройдут контроль, а 5 партий будут забракованы, хотя все партии одинаковы: каждая имеет q=1% дефектных изделий. А при уровне дефектности 7% для одной партии шансы приемки P=0,2, а для многих таких партий только 20 из 100 из них пройдут контроль, а 80 партий будут забракованы.

Для любого конкретного плана СПК можно указать «характерные» точки на ОХ (см рис.4):

qпр – приемочный (сравнительно «хороший») уровень качества (в данном случае – низкий уровень дефектности), при котором партия имеет «высокие шансы» P=1-α быть принятой (α – риск изготовителя);

qбр – браковочный (сравнительно «плохой») уровень качества, при котором партия будет иметь весьма «низкие шансы» P=β быть принятой (β – риск потребителя);

q0,5 – «безразличный» уровень качества, при котором с «шансами» Р=0,5 партия может быть принятой.

Естественно, разные планы СПК имеют существенно разные кривые оперативных характеристик, но всегда qпр<q0,5<qбр (если только установленные риски α и β меньше 0,5). Конечно, разработчики стандартов по СПК рассчитывают ОХ всех планов, приводимых в стандартах, но пользователь этих планов не видит ОХ, поэтому действует «по слепой вере». Но ведь ответственность за качество сегодня возложена на изготовителя. А если речь идет о потребителе контролируемой партии, то ему тоже необходимо знать, «что же делает» его входной контроль. Вряд ли сегодня разумно действовать «вслепую», нужно именно видеть ОХ, чтобы оценить «здравый смысл» применения данного СПК. Поэтому знание величин qпр, q0,5 и qбр для известных рисков α и β позволит пользователю «увидеть ОХ» хотя бы в трех точках и оценить возможности данного плана контроля.

В самом деле, если изготовитель, зная свое производство, абсолютно уверен, что уровень дефектности в производстве никогда не поднимается выше 1000 ppm = 0,1%, то какой же смысл применять СПК с приемочным уровнем qпр = 0,2%? Такая продукция практически всегда уверенно пройдет через контроль (см. по аналогии с рис.4). В другом случае, если потребитель знает, что уровень дефектности 2000 ppm = 0,2% – это заведомо неприемлемый для его производства уровень дефектности закупаемых комплектующих изделий, то какой смысл при входном СПК применять план контроля с q0,5 =0,3% = 3000 ppm? Ведь такой контроль в половине случаев пропускает партии с уровнем дефектности 3000 ppm, а значит, партии с уровнем дефектности 2000 ppm = 0,2% будут приниматься более чем в половине случаев.

К сожалению, подобные случаи часто приходится видеть в производстве. И на вопрос «Почему же вы применяете такой план СПК?» звучит ответ: «А такой план в ГОСТе на нашу продукцию» или «Так у нас записано в контракте на поставку». Нетрудно понять, что кроме впустую затраченного труда применение такого СПК не дает ничего.

Как же «увидеть» ОХ? Легче всего воспользоваться специальными программными продуктами, например, пакетом QStat [3]. Этот пакет позволяет анализировать, а также подбирать (синтезировать) наилучшие для данной конкретной ситуации одно- и двухступенчатые планы СПК по альтернативному признаку. На рисунке 5 представлены построенные для примера оперативные характеристики трёх разных планов СПК: одноступенчатого (n=50; Ac=0) и двух двухступенчатых (первый: n1=75; Ac1=0; Re1 =2; n2=150; Ac2=2; второй: n1=100; Ac1=0; Re1 =2; n2=200; Ac2=2) для партий объема N=1000.

Рис.5. Оперативные характеристики трех планов СПК по альтернативному признаку

- 1С:Апрель Софт

М.И. Розно

Потребители всегда интуитивно ожидают, что контроль для того и служит, чтобы защитить их от негодной (несоответствующей, дефектной) продукции. Это такие единицы изделий, у которых контролируемая физическая характеристика не соответствует требованиям, например, допуску [LSL; USL] (см. рис.1). Если при контроле проверяется сразу несколько разных характеристик изделий, то это можно рассматривать как несколько операций контроля по нескольким характеристикам продукции.

Потребители всегда интуитивно ожидают, что контроль для того и служит, чтобы защитить их от негодной (несоответствующей, дефектной) продукции. Это такие единицы изделий, у которых контролируемая физическая характеристика не соответствует требованиям, например, допуску [LSL; USL] (см. рис.1). Если при контроле проверяется сразу несколько разных характеристик изделий, то это можно рассматривать как несколько операций контроля по нескольким характеристикам продукции.

Рис. 1. Допуск на характеристику X (параметр изделия

Заметим, что при любом СПК измерениям/контролю подвергаются только выборочные изделия, поэтому СПК даже при безошибочном контроле всех изделий в выборке никак не может дать гарантии того, что все оставшиеся (неконтролируемые) изделия в данной партии годные.

Что же тогда контролируется при СПК и какие гарантии качества для потребителя дает такой контроль? – При СПК контролируется характеристика (свойство) всей партии продукции, которое называют «групповым показателем качества», он относится не к отдельным изделиям, а ко всей партии продукции. Чаще всего таким групповым показателем является уровень дефектности в партии, т.е. доля (или процент) дефектных изделий в партии. Он относится к одной или нескольким конкретным физическим характеристикам изделия, например, к Размеру 1, для которого задан допуск (см. рис. 1) или сразу к нескольким размерам. В последнем случае изделие будет являться дефектным (несоответствующим), если хотя бы один из этих размеров выходит за пределы своего допуска.

Фактически при СПК по результатам контроля выборки оценивается уровень дефектности в данной партии продукции. Партия, у которой уровень дефектности оценен как «достаточно низкий», принимается. А если в партии уровень дефектности оценен как «достаточно высокий», то партия бракуется1. Однако выборка (выборки) всегда берется случайным образом, а значит, и результаты контроля имеют случайный, статистический характер. Иначе говоря, если мы проведем процедуру СПК партии один раз, а затем проведём процедуру СПК этой же партии второй раз, то совершенно не обязательно, что результаты контроля совпадут, т.к. первая и вторая выборки будут различны. О каких же «гарантиях качества» и какой уверенности в правильности решений по результатам СПК здесь можно говорить?

Все решения по результатам СПК имеют статистический характер, они имеют разумный здравый смысл, и выражается это на вероятностном языке. Правильно рассчитанный СПК будет иметь такие свойства:

- «условно хорошие» партии с «малым» уровнем дефектности (например, менее 1%) будут «достаточно уверенно» приниматься (т.е. почти всегда);

- «условно плохие» партии с «высоким» уровнем дефектности (например, более 8%) будут «достаточно уверенно» браковаться (т.е. почти всегда).

Ниже мы увидим, как эти свойства СПК реализуются в конкретных числовых характеристиках. Но уже сейчас становится понятным, что любой СПК имеет риски:

- риск отклонить (забраковать) партию продукции, которая на самом деле является «условно хорошей», т.е. имеет малый уровень дефектности; этот риск называется риском первого рода или риском изготовителя и обозначается буквой α;

- риск принять партию продукции, которая на самом деле является «условно плохой», т.е. имеет высокий уровень дефектности; этот риск называется риском второго рода или риском потребителя и обозначается буквой β.

Говорить о «нулевом» уровне дефектности, т.е. обеспечить, чтобы в партии совсем не было дефектных изделий, СПК в принципе не может, т.к. не все изделия в партии проверяются при таком контроле.

Различают СПК по альтернативному и по количественному признакам. При СПК по альтернативному признаку каждое контролируемое изделие в выборке (выборках) признается годным или дефектным. При СПК по количественному признаку каждое контролируемое изделие в выборке измеряется и определяется его количественное значение на оси X (см. рис.1).

Любой конкретный СПК имеет свой план контроля. Это – набор чисел, которые однозначно определяют процедуру проведения контроля (взятие выборок), обработку результатов контроля и принятие решения о приемке или забраковке партии. План контроля может быть одноступенчатым, когда решение о приемке партии принимается по одной выборке, или многоступенчатым, когда для принятия решения о приемке партии берется две или более выборок.

При кажущейся простоте даже анализ свойств СПК с заданным планом контроля является сложной вычислительной задачей, требующей специального программного обеспечения. А задача выбора наилучшего плана контроля для данного производственного случая – многократно сложнее. Практики на производстве просто берут план СПК из ГОСТов, но они «не видят» свойств своего СПК, поэтому часто применение СПК на предприятиях бывает просто бессмысленным, а иногда и приводит к неоправданному оптимизму и заблуждениям [2].

Проанализируем свойства СПК с разными планами контроля и их количественными характеристиками.

1 Далее будет уточнено, что такое «достаточно низкий» и «достаточно высокий» уровни дефектности.

Скачать статью целиком

Скачать статью целиком