Публикации

- 1С:Апрель Софт

М.И. Розно

Ранее было сказано, что по мере становления серийного и массового производства продукции, во многом благодаря идеям Фредерика Тейлора, произошло разделение производства отдельных компонентов сложного изделия по разным производственным участкам или даже по разным заводам. Для того чтобы отдельные независимо производимые компоненты подходили друг к другу, появилось понятие "допуска", т.е. интервала с заданными границами LSL и USL для данной измеряемой характеристики X (например, размера) изготавливаемого компонента или изделия, см. рис. 1.

Рис. 1. Допуск на характеристику X (параметр изделия)

Так как далеко не все изделия при изготовлении "попадали" в заданный допуск [LSL; USL], то понадобилась специальная операция контроля каждого изготавливаемого изделия, т.е. "разбраковки" изготавливаемых изделий по допуску. Это становилось абсолютно необходимым, если негодные изделия приводили к большим потерям в дальнейшем производстве или в эксплуатации. Негодные изделия, обнаруженные при контроле, при этом либо утилизировались, либо дорабатывались.

Понятие годного-негодного изделия не обязательно связано с количественной характеристикой X, изображенной на рис. 1. Это могут быть и какие-то другие свойства изделия в совокупности с заданными требованиями, при выполнении которых изделие считается годным. Важно, что выполнение этих требований в изделии может быть проверено каким-то методом контроля. И если такая проверка (контроль) проводится для каждого изделия (сплошной контроль продукции), то такой подход является средством обеспечения качества для выпускаемой продукции.

Но чем плох такой подход к обеспечению качества? – Прежде всего, это большая и опасная иллюзия – думать, что контроль работает безошибочно. Как показала многолетняя практика, абсолютно безошибочного контроля продукции не бывает. Недаром Эдвардс Дэминг, когда учил японцев, предупреждал их: "Не делайте ставку на контроль". Часто, если ошибочный пропуск при контроле негодного изделия приводит к ужасным последствиям (гибель людей или большие потери), то вводят двойной и даже многократный контроль с соответствующим удорожанием производства.

Естественный недостаток такого подхода к обеспечению качества заключается также в том, что он требует затрат на контроль каждого изготовленного изделия, а эти затраты иногда могут составлять более 10% от общей стоимости производства.

Кроме того, в некоторых случаях сама операция контроля полностью или частично портит изделие (так называемый "разрушающий контроль"), тогда применение такого подхода к обеспечению качества становится невозможным, нужно применять другие подходы (рис. 2).

Рис. 2. Три подхода к обеспечению качества выпускаемой продукции

Второй подход к обеспечению качества продукции – это статистический приемочный контроль (СПК), он возник в 20-х годах XX века, первые расчеты для такого контроля сделали американские ученые Гарольд Додж и Гарри Ромиг. Схема этого второго подхода к обеспечению качества продукции изображена на рис. 3.

Рис. 3. Подход 2 – обеспечение качества статистическим приемочным контролем продукции

Выпускаемые технологическим процессом (ТП – объект 1 на рис. 3) изделия формируются в совокупность (партию – объект 2). Изделия в одной производственной партии считаются практически одинаковыми по качеству1, эта одинаковость обусловлена тем, что в течение периода выпуска этой партии продукции в ТП ничего не изменялось (не изменялись инструмент, операторы, сырье, условия работы и т.д.). Логический результат этих одинаковых условий производства – мы ожидаем практическую одинаковость изготовленных изделий, в том числе и по интересующей нас характеристике X для каждого изделия из этой партии. Поэтому логически достаточно измерить/проконтролировать только выборку из этой партии (несколько случайно выбранных изделий) и по этим результатам принять решение в отношении всей партии: принять её, т.е. считать её "удовлетворительной" или забраковать. В случае принятия партии она отправляется к потребителю. Если измеряемые (контролируемые) изделия не испорчены в процессе контроля2, то выборка возвращается в партию (см. на рис.3 стрелку от объекта 3 к объекту 2). А в случае забраковки (отклонения партии) вся партия либо утилизируется, либо подвергается поштучному контролю и доработке негодных изделий (если возможно).

Далее мы увидим, что решение о приемке или забраковке партии может приниматься не по одной, а нескольким выборкам, которые позволяют уточнить качество партии продукции. Но в любом случае важно иметь уверенность в однородности партии, что она произведена при постоянных условиях производства. Если такой уверенности нет, например, мы контролируем на входном контроле одну партию поставки, которая неизвестно как была сформирована поставщиком, то СПК может работать со значительными ошибками.

И есть еще (см. рис.2) третий подход к обеспечению качества – SPC (Statistical Process Control, Статистическое управление процессом). Он также основан на взятии выборок, но берущихся из потока изделий в процессе их изготовления. Здесь каждая выборка позволяет оценить текущее состояние ТП; считается, что это состояние сохраняется в течение определенного времени, пока в ТП что-то существенно не изменится.

Следующие три материала будут посвящены описанию характеристик второго подхода к обеспечению качества на основе СПК (см. рис. 3).

1На самом деле абсолютно одинаковых изделий не бывает, они все-таки отличаются друг от друга, но здесь эти отличия считаются очень малыми и несущественными для работоспособности изделий.

2Так называемый неразрушающий контроль.

- Портал ProКачество 12.08.2022

В.А. Лапидус

Председатель совета директоров ГК "Приоритет" Лапидус Вадим Аркадьевич поделился мнением на портале ProКачество о развитии управления качеством и стандартов серии ИСО 9000 в России.

Стандартов в этой серии несколько. Основные: 9001, устанавливающий требования к системам менеджмента качества, и 9004, который устанавливает требования к системе менеджмента в целом, по существу – к качеству системы менеджмента. Последний не предназначен для сертификации, хотя прецеденты есть. Данные стандарты не совсем правильно понимаются и применяются в стране.

Предыдущие версии ИСО 9001 делали акцент, прежде всего, на обеспечение качества, которое понималось как создание уверенности у потребителей в том, что качество продукции будет соответствующим. Слово «assurance» скорее трактовалось как один из вариантов слова «гарантия», как некоторые действия, которые повышают уверенность. Стандарт не был предназначен для улучшения бизнеса, для повышения его эффективности. Он рассматривался в цепочке «поставщик – потребитель» и позволял потребителям, требуя от поставщиков применения данного стандарта, получать возможность на проверку процессов СМК. Это более дешевый способ, чем . Но эту идею у нас замечают не все, и стандарт стали применять как некое универсальное благо. А сертификацию на соответствие стали воспринимать как гарантию качества для всех сторон: для собственников, для менеджмента, для бизнеса в целом.

По существу, стандарт ИСО 9001 довольно мягкий и устанавливает некоторые требования к комплектности, точно так же, как, например, описание требований к автомобилю – у него должно быть четыре колеса, рулевая колонка, силовая система и т.д. Но при этом на дорогах может ездить тысяча разных модификаций машин, разных изготовителей, и все они будут соответствовать этому стандарту. Соответствие стандарту ничего не позволяет сказать, по поводу того, какая из машин, например, лучше. Точно так же и в отношении СМК – наличие некоторого комплекта процессов, выполнение требований ничего не говорит о том, какая система качества лучше. Для этого нужно, чтобы системы имели некоторые показатели эффективности, чтобы эти показатели измерялись и сравнивались и чтобы можно было в результате сравнения выбирать и улучшать.

Что касается стандарта 9004, он использует логику несколько отличную. Он гласит, что существуют понятия «качество менеджмента» и «качество организации», а не только «качество продукции». Тем самым стандарт делает понятие качества универсальным, как в целом соответствие любым требованиям. Стандарт применяется, например, в интересах акционеров, собственников. Но он не дает им показателей и критериев, демонстрирующих, чем одна система отличается от другой, и не показывает, что нужно сделать, чтобы ее улучшить, на какие количественные измерения опираться.

Для развития и применения менеджмента качества в других целях нужны собственные модели, которые прежде всего обращают внимание на эффективность, а не на результативность и подтверждение некоторых гарантий. Сейчас мы совместно с «Группой ГАЗ» разрабатываем систему менеджмента «Бриллиант Next», она как раз предназначена прежде всего для внутренних целей и отвечает на запросы не только потребителей, но и собственников, менеджмента, может применяться и в вертикали управления.

Проблема будущего стандартов состоит не в том, что нужно что-то изменить в стандартах и в процессе сертификации. Нужно изменить смыслы, ожидания и восприятие того, что происходит с компанией, если ее система качества просто соответствует требованиям, предъявляемым к стандартной модели. Творчество и индивидуальные решения никто не отменял, и здесь акцент должен быть на индивидуализацию корпоративных систем, систем организации.

Замечу, что даже такие вещи, как процент или доля дефектных изделий, доля или уровень несоответствий, не являются показателями, которые следует рассматривать как универсальные. Нужны показатели эффективности, показатели, отражающие экономику, рыночную силу предприятий. Этого сегодняшние модели 9001, 9004 не дают. Но и вряд ли можно ожидать, что стандарты такого универсального плана смогут позволить компаниям улучшаться и быть более конкурентными. Для идей конкурентного преимущества и постоянного роста эффективности нужны другие модели. И мы готовы обсуждать их с заинтересованными.

- 1С:Апрель Софт

Л.В. Касторская

Термин "качество" в настоящее время в мире трактуется очень широко, применяется не только к продукции и услугам, но и распространяется на процессы, системы и даже организации, бренды и страны. При этом на предприятиях качество часто понимается довольно узко – как соответствие продукции требованиям и считается ответственностью, часто исключительной, небольшой группы людей – отдела технического контроля, службы качества или отдела по стандартизации, редко затрагивая производство.

Однако еще в 50-ые годы прошлого века Эдвардс Деминг [1] – великий гуру в области качества, человек, который помог Японии, а потом и Америке пройти путь повышения качества в масштабах страны, построил свою известную цепную реакцию, в которой отвел задачам повышения качества одну из первостепенных ролей (рисунок 1).

Рисунок 1 – Цепная реакция Деминга

Рассмотрим кратко, как развивалось понимание качества и управление качеством в мире, как менялись применяемые концепции и подходы, какие методы появлялись и какие актуальны сейчас

Управление качеством изделий

В 1905 году, благодаря Ф. Тейлору (Frederic W. Taylor, 1856-1915), в производственную практику вошли такие понятия как «верхний» и «нижний пределы качества», «поле допуска» как максимальный допустимый диапазон значений характеристик продукции. Вследствие этого появилась необходимость проводить измерения – на входном контроле, при производстве продукции, на окончательном контроле и далее - у потребителя (на входном контроле, при изготовлении или сборке у него). Широко стали применяться технические средства измерения в виде проходных и непроходных калибров, а также, позднее – шкальных приборов. Появилась новая специальность – инспектор качества или, как принято говорить в России, технический контролер, который проводил измерения и принимал решение о качестве продукции.

Система Тейлора представляет собой управление качеством каждого конкретного изделия (детали, сборочной единицы) на основе установления требований, норм, допусков и контроля качества (инспекции), как представлено на рисунке. 2

Рисунок 2 – Управление качеством на основе контроля

Система Тейлора позволила организовать производство так, чтобы достаточно быстро и массово разделять продукцию на качественную и дефектную (брак). Кроме того, она дала возможность построить замкнутый механизм управления качеством, используя экономические и административные санкции в отношении рабочих, допускающих брак («депремирование») [2].

Этот подход дал великолепный для своего времени механизм управления, но вскоре стало ясно, что он имеет предельные возможности, ограничения и негативные эффекты: увеличение штата контролеров (до 20% от общей численности персонала в организациях), задержки при производстве, связанные с необходимостью проводить измерения, разные интересы/конфликты сторон (например, контролеров и рабочих/операторов, старавшихся скрыть дефекты).

При таком способе управления качеством дефектные изделия будут всегда. Как показала производственная практика – не ниже 0,5%-1% от всего объема производства. Ошибки рабочих, за которые их наказывают, лишая части оплаты труда – не единственная причина несоответствий и дефектов. Во многих случаях причины лежат глубже и, как правило, носят системный характер. Дефектные изделия появляются из-за неправильной организации и выполнения производственных процессов, различий в работе людей и оборудования, проблем с сырьем и заготовками. А причины и следствия в этой системе разделены во времени! При проверке соответствия требованиям можно допустить ошибки: соответствующее изделие признать несоответствующим и наоборот. Контроль - операция весьма затратная, а иногда и разрушающая, поэтому часто проводят выборочный контроль, проверяя только часть совокупности. Кроме того, любое средство измерений имеет погрешность, то есть риск возможных ошибок.

При этом дефекты являются важными (а иногда и единственными) сигналами о необходимости вмешаться в процесс производства, поэтому их выявление так важно для системы управления.

В настоящее время с ростом и развитием потребностей потребителя, в условиях конкуренции любому предприятию следует стремиться к уровню ноль дефектов. Потребители не хотят получать дефектную продукцию, а если такое случилось, требуют разобраться с причинами и исключить их. Они становятся все более «капризными» и «голосуют рублем», уходя к конкурентам.

Понимание вариабельности – основа управления качеством процессов

«Жизнь – это отклонение. Между людьми, результатами, услугами, продуктами всегда будут различия» [6]. Понимание природы вариабельности (неизбежных различий) и случайности – необходимое условие эффективного управления процессами и системами (влияние вариабельности факторов на вариабельность результатов приведена на рисунке 3).

Рисунок 3 – Модель процесса и вариабельность влияющих факторов.

Анализировать нужно не единичный результат (что обычно делают при контроле продукции), а совокупность результатов выполнения процесса, его возможности. Попытка управления на основе реагирования на проявление случайностей в процессе (например, реагирование на появление брака без понимания системных причин изменчивости) ведет только к росту вариабельности .

Важно уметь отличать детерминированность (то, что можно использовать для управления процессом) от случайности, которая может усиливаться при неадекватной попытке управленческих воздействий. Без понимания вариабельности, невозможно представить управление системой и ее целями. А для этого нужно сменить объект управления – управлять не проблемами и дефектами, а процессами, причинами появления проблем и дефектов. Это требует других методов и подходов.

Управление качеством процессов

В 1924 г. в американской фирме Bell Telephone Laboratories была создана группа под руководством д-ра Р. Л. Джонса, которая заложила основы статистического управления качеством. Это были разработки контрольных карт [3-5], выполненные Вальтером Шухартом, первые понятия и таблицы выборочного контроля качества, разработанные X. Доджем и С. Ромигом.

Применение контрольных карт помогло перенести акцент с допускового подхода к управлению качеством (на основе контроля) на подход, направленный на обеспечение стабильности процессов и уменьшение их вариаций, то есть на управление качеством процессов. Качественный процесс способен давать качественный результат. Кроме того, В. Шухарт высказал идею непрерывного улучшения качества, предложив цикл непрерывного улучшения процессов за счет уменьшения вариаций и исключения причин, нарушающих стабильность процесса [2]. Для реализации этих идей необходимо было собирать данные о процессах (желательно «малыми» силами), научиться измерять и понимать вариации, принимать решения на основе данных, а это область работы статистики.

С 1924 года появились и далее нашли массовое применение в производственной деятельности многие методы анализа данных и управления процессами: графический анализ данных (визуализация данных в виде разнообразных графиков и диаграмм), диаграммы рассеивания и корреляционный анализ, статистические гистограммы, контрольные карты, индексы возможностей процессов, методы описания проблемы и поиска их причин, анализ качества измерений (изменчивости результатов измерений), анализ статистических распределений, прогнозы уровня брака, проверка гипотез, регрессионный анализ, планирование экспериментов и др.

Применение статистических методов позволило осуществлять управление организацией не на основе эмоций, ощущений и мнений руководителей, а на основе фактических данных, используемых для наиболее эффективного поиска причин, анализа и принятия решений [2].

Системы менеджмента качества

Управление процессами, понимание вариабельности по сей день остается одной из главных идей в менеджменте качества и менеджменте в целом, хотя появилось очень много надстроек, новых методов и идей. Именно эта идея легла в основу работ многих специалистов в области качества и помогла сформировать базовые правила, принципы, лучшие практики управления организацией в виде стандартов требований к системам менеджмента качества – это и общий, межотраслевой стандарт ISO 9001 и комплекс стандартов на отраслевые модели менеджмента.

И одним из принципов данных стандартов является «Принятие решений, основанное на свидетельствах» (рисунок 4).

Рисунок 4 – Принцип «Принятие решений, основанное на свидетельствах» (ГОСТ Р ИСО 9001-2015)

Для реализации данного принципа нужны данные. Более того, нужно научиться планировать и собирать их, уметь выбирать методы анализа, уметь применять методы и делать выводы. И при этом постараться «не утонуть» в большом количестве собираемых данных.

С чего начинать?

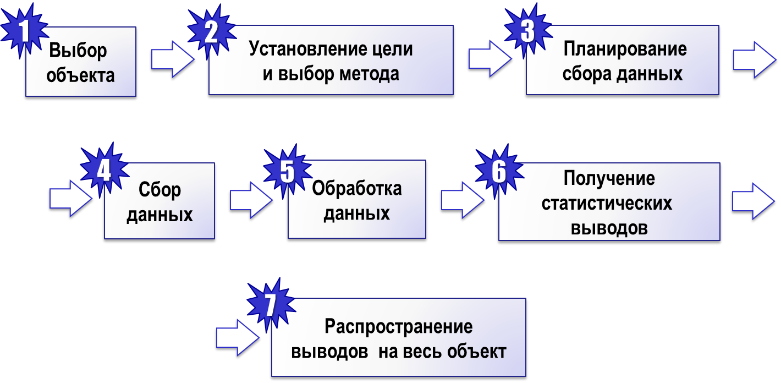

Для практического применения статистических методов для целей анализа и улучшения процессов полезна схема, представленная на рисунке 5.

Рисунок 5 – Семь шагов схемы статистических выводов

Разберем ее подробно.

1. Выбор объекта.

Не каждый процесс, элемент продукции, а также не все характеристики или параметры процесса требуют анализа, применения статистических методов.

В менеджменте качества в отдельных отраслях промышленности (например, в автомобильной, аэрокосмической) используются такие термины – специальная, ключевая, особая характеристика продукции или процесса. Эти характеристики существенно влияют на безопасность, работоспособность, выполнение основных функций изделия, а также на экономические характеристики производства. Именно они требуют особого, дополнительного внимания (это не значит, что мы не должны обеспечивать выполнения требований по другим!). В данном случае статистические методы пригодятся.

Как из полного перечня характеристик их выбрать? Для этого еще на стадии проектирования и разработки конструкции, создания рецептуры, описания технологического процесса применяют методы менеджмента риска, в частности хорошо зарекомендовал себя метод анализа видов и последствий потенциальных отказов FMEA [7]. Также эти характеристики могут быть определены в техническом задании от потребителя или определяться регламентами.

2. Установление цели и выбор метода.

Любой метод анализа, начиная с простых графиков и диаграмм, решает определенные цели, выбирается под задачи. В статистике такие задачи называют гипотезой. Примерами таких гипотез для производства могут быть следующие: уровень дефектности не зависит от сезона (или дня недели); оборудование не является основной причиной дефекта A; основной причиной нестабильности производственного процесса на операции NN является износ шлифовального круга и задачей анализа является оценка скорости износа и т.п.

Сформулировав гипотезу, под нее подбираются методы. Например, если необходимо продемонстрировать динамику изменения показателя, можно построить обычный временной график. Если надо оценить взаимосвязь показателей – диаграмму рассеивания или применить корреляционный анализ. Если надо проверить влияние персонала на уровень дефектности – применить контрольную карту Шухарта. Но для этого надо представлять арсенал хотя бы базовых методов - на что они способны, и какие задачи решают. И научиться формулировать задачи для применения методов. Иначе, методом «тыка» можно очень долго собирать данные, применять разнообразные методы, но так и не получить полезных выводов от их применения (и в итоге разочароваться «в этой вашей статистике»).

На выбор метода также влияет количество имеющихся данных и возможных ограничений при их получении и использовании. Некоторые методы, такие как диаграмма Исикавы и «5 почему», на первых этапах могут применяться без специально подготовленной числовой информации, достаточно экспертных знаний команды. Они помогают сформировать гипотезы для сбора нужной информации. А для таких методов, как регрессионный анализ, анализ измерительных систем, дисперсионный анализ, может потребоваться довольно много специально собираемых данных, при определённых значениях факторов производства.

Если для сформулированной гипотезы, поставленной цели можно применить несколько методов, то начинать надо с простых, базовых методов. Так, есть набор методов, известный как «7 простых японских методов», «7 инструментов контроля качества» [8]: графики и диаграммы (контрольные листки), диаграмма Исикавы (или причинно-следственная диаграмма), диаграмма Парето, диаграмма рассеяния, гистограммы, расслоение (стратификация) данных и контрольные карты. Этот набор определяет методы, которые, во-первых, действительно помогают решить большую часть задач с качеством, а во-вторых, при должном обучении и регулярном применении они вполне доступны для понимания и применения практически всеми в организации. А уже когда простые методы перестают работать, можно переходить на более серьезные, но и требующие дополнительных знаний, навыков и большего объема данных.

3. Планирование сбора данных

Какие данные собирать, и сколько надо провести измерений, или какую выборку сделать из существующих баз данных, какую дополнительную информацию необходимо фиксировать вместе с числовой, определяется как минимум следующими аспектами:

- Метод, график, диаграмма требуют определенных данных, форматов этих данных. Так, например, для круговой диаграммы может понадобиться информация о доле несоответствий каждого вида за определенный промежуток времени. А для того, чтобы сделать статистический прогноз уровня несоответствий для стабильного процесса – 10-15 количественных изменений характеристики продукции (например, вес или внутренний диаметр).

- Проверяемая гипотеза определяет тип данных. Если мы проверяем гипотезу о влиянии персонала, то данные надо собирать для разных производственных смен. Если изучаем снижение концентрации гальванического раствора, нужно с определенной регулярностью отобрать данные между плановыми обновлениями раствора.

В любом случае, важно помнить, что выборка должна быть представительной (или репрезентативной, как говорят статистики) – то есть такой, чтобы по результатам анализа можно было выполнить 7 шаг этой схемы – распространить выводы, сделанные по ней, на весь объект. Так, если мы подозреваем, что для процесса сезонность является важным фактором, оценивать стабильность процесса, собирая данные только в один из месяцев, является неверным.

Шаги «4. Сбор данных», «5. Обработка данных» и «6. Получение статистических выводов» стандартны, зачастую понятны или раскрываются при описании конкретных методов, поэтому в рамках данной заметки не будем на них останавливаться.

Попробуйте, используя предложенную схему, взглянуть на уже применяемые методы в организации – какие шаги пропущены, что требуется уточнить, где по-другому подойти к сбору данных и т.п.

Также рекомендуется использовать этот подход при изучении новых методов анализа данных и управления процессами.

Ищите ответы на вопросы:

- для каких процессов, видов данных подходит метод?

- какие задачи решает и гипотезы проверяет?

- каких требует основных данных?

- а может, важно еще собирать сопутствующую информацию? и т.д.

Потренируйтесь в формулировке гипотез для ваших задач и подборе методов для проверки сформулированных гипотез.

Выводы

Качество продукции, качество процессов и систем – важные аспекты для эффективности бизнеса. Улучшать качество, находить причины дефектов, ставить «диагнозы» процессам, формировать «план лечения» для предотвращения потерь, снижения затрат на обеспечение качества, сокращения времени производства помогают статистические методы анализа данных и управления процессами. Но важно разобраться, какие они бывают, научиться подбирать нужный метод, планировать и собирать нужные (и не избыточные) данные, применять методы и делать выводы. И, на самом деле, это не так страшно и сложно, как может показаться.

Литература

1. У. Эдвардс Деминг, "Выход из кризиса: Новая парадигма управления людьми, системами и процессами" / "Out of the Crisis", W. Edwards Deming — М.: Альпина Паблишер, 2017 г. Научные редакторы Ю. Рубаник, Ю. Адлер, В. Шпер.

2. Лапидус В.А. Всеобщее качество (TQM) в российских компаниях / – Нижний Новгород: Приоритет, 2008 г. - 431 с/

3. SPC. Статистическое управление процессами. Ссылочное руководство. Перевод с английского второго издания от июля 2005 г.- Н.Новгород: ООО СМЦ "Приоритет", 2012 г. – 424 с. (официальное двуязычное издание)

4. Дональд Уилер, Дэвид Чамберс, "Статистическое управление процессами. Оптимизация бизнеса с использованием контрольных карт Шухарта". Перевод с англ. — М.: Альпина Паблишер, 2016 г. Научные редакторы Ю. Адлер, В. Шпер.

5. Пора заняться техпроцессом. Розно М.И., Касторская Л.В. 3-е издание дополненное - Н.Новгород: ООО СМЦ "Приоритет", 2019 г. - 61 с.

6. У. Эдвард Деминг. Новая экономика. – М.: Эксмо, 2006 г. – 208 с.

7. FMEA. Анализ видов и последствий отказов. Справочное руководство. FMEA конструкции. FMEA процесса.

Дополнительный FMEA для мониторинга и отклика системы. - AIAG & VDA. Первое издание, июнь 2019 г. - 237 с.

8. Хитосе Кумэ. Статистические методы повышения качества. – М.: Финансы и статистика, 1990 г. – 304 с.

- Методы менеджмента качества/05 2022

М.И. Розно

Стратегия - это планы долговременного существования организации, ее изменения, развития в определенных осознанно выбранных направлениях. При этом цели достижения новых успехов зачастую формулируются в терминах «больше»: рост продаж и/или прибыли, освоение новых продуктов и/или рынков и т. д. Однако стратегия далеко не всегда предусматривает обязательное увеличение «всего положительного» и сокращение «всего отрицательного». В ряде случаев приходится сознательно планировать ухудшение каких-либо показателей, чтобы обеспечить положительный эффект в долговременной перспективе. Как в шахматах: иногда нужно пойти на обоснованную жертву, чтобы выиграть партию.

Стратегия - это планы долговременного существования организации, ее изменения, развития в определенных осознанно выбранных направлениях. При этом цели достижения новых успехов зачастую формулируются в терминах «больше»: рост продаж и/или прибыли, освоение новых продуктов и/или рынков и т. д. Однако стратегия далеко не всегда предусматривает обязательное увеличение «всего положительного» и сокращение «всего отрицательного». В ряде случаев приходится сознательно планировать ухудшение каких-либо показателей, чтобы обеспечить положительный эффект в долговременной перспективе. Как в шахматах: иногда нужно пойти на обоснованную жертву, чтобы выиграть партию.

ИДЕЯ И РЕАЛИЗАЦИЯ

Начну с примера, который должен заставить задуматься. Давайте возьмем два продукта примерно одного класса, только один из них произведен российским предприятием, а другой — зарубежной компанией-лидером. Пусть это будут, например, «Лада-Приора» и «ФольксвагенГольф». Сколько исходных материалов (металлов, пластмасс, резины и т. д.) нужно для «Лады» и для «Фольксвагена»? Примерно одинаково, причем их закупочные цены тоже не слишком различаются. Так почему же «Фольксваген» на рынке стоит в 2,5—3 раза дороже «Лады»? Или, может быть, величина затрат на производство одного автомобиля у «Фольксвагена» значительно выше? Если считать в человеко-часах, то окажется, что это не так. Поэтому прибыль с одного проданного «Фольксвагена» намного существеннее. А это позволяет и зарплаты поддерживать на значительно более высоком уровне, и денег на развитие выделять больше. В чем же секрет?

Как я писал в статье [1], для каждого продукта его качество и связанный с ним успех предприятия зависят от двух «половинок»: идеи, как этот продукт задуман, и реализации — способа его производства (тиражирования).

По сути это очень близко к тому, как понимают стратегию Г. Минцберг, Б. Альстрэнд и Дж. Лэмпел. Они пишут: «Полностью реализованные намерения можно назвать хорошо продуманными стратегиями. Те же, что не реализовались вовсе, назовем неосуществленными стратегиями… Но есть и третий случай — появление и развитие новой стратегии, когда реализуется незапланированная модель поведения… Например, вместо того чтобы придерживаться стратегии (по плану) диверсификации, компания просто принимает единичные решения, продвигается шаг за шагом, «распробывая» рынок… Немногие из стратегий оказываются безупречно продуманными — если таковые вообще встречаются. Не менее редки исключительно новые стратегии. В первых не остается места обучению, во вторых отсутствует контроль. Любые существующие в реальном мире стратегии должны вмещать и то и другое: контроль и возможности для обучения. Иначе rоворя, необходимо не только формулировать стратегии, но и формировать» [2, с. 18—19].

Упущения, несовершенства во второй «половинке» — реализации — приводят к относительно высокой дефектности в производстве и недостаточной надежности (т. е. отказам) при эксплуатации. А последнее очень сильно чувствует потребитель, поэтому приходится снижать цену на продукт. Что же делать? Изучать и применять на практике многочисленные методы снижения и предотвращения дефектов и потерь в производстве, такие как статистические методы, SPC1, MSA2, PFMEA3, методологию «Шесть сигм» и др. Все они хорошо известны, но, к сожалению, даже если предприятие-потребитель требует от поставщика применения этих методов, зачастую все сводится к формальному заполнению соответствующих протоколов, а не к реальным улучшениям в производстве.

Для каждого продукта его качество и связанный с ним успех предприятия зависят от двух «половинок»: идеи и реализации

Вместе с тем еще больше упущений, недодумок содержится в области идеи — концепции и конструкции продукта. С детства мне приходилось иметь дело с различными отечественными и зарубежными устройствами (механика, электротехника, электроника), и почти всегда продукция из промышленно развитых стран по самой идее оказывается совершеннее, «остроумнее». А это дает более высокие возможности для воплощения улучшенных потребительских свойств продукции, ее дополнительной потребителькой ценности [3], что также позволяет зарубежным аналогам продаваться дороже. Получается, что Россия отстает от передовых стран по уровню инженерных мозгов. Причем этот разрыв за последние 20—30 лет только увеличился. Как можно исправить ситуацию?

Во-первых, задача вузов — повысить уровень инженерного понимания, технической осведомленности и связи с практикой. Во многих ли вузах сегодня есть спецкурсы по оптимальному проектированию с учетом экономических факторов, по FMEA, по теории решения изобретательских задач (ТРИЗ), наконец, по практическим кейсам в области выбора — сделать компонент самим или купить?

Во-вторых, сами заводы должны озаботиться повышением уровня технической осведомленности и изобретательности своих специалистов. Раньше на многих предприятиях следили за количеством изобретений и рацпредложений сотрудников и мотивировали их к этому. А сейчас мотивируют, следят? Ведь это может дать ощутимый вклад в конкурентоспособность, которая во многом определяется более остроумными техническими решениями, конечно, с учетом цены вопроса. Ведь здесь, как в боксе, нельзя выиграть бой, используя исключительно те же методы и приемы, которые применяет противник, да еще и с запаздыванием по отношению к нему.

В-третьих, государство могло бы более эффективно стимулировать изобретательство на предприятиях. Как известно, Правительство РФ ежегодно присуждает премии в области качества, а также в области науки и техники. Почему бы в дополнение к ним не поощрять предприятия за новые, оригинальные технические решения, например, путем предоставления им налоговых льгот?

СТРАТЕГИЧЕСКИЙ ПОТЕНЦИАЛ ИЗОБРЕТЕНИЙ

Приведу пример того, как новое техническое решение может принести значительный экономический эффект как для предприятия-изготовителя, так и для сферы потребления. Возьмем пневматические двигатели, которые используют энергию сжатого воздуха и преобразуют ее во вращение. Они имеют достаточно широкий спектр применения, в частности, в гайковертах на сборочных конвейерах и шиномонтаже (откручивание-закручивание колесных гаек), на бензозаправках (для подачи бензина из подземной цистерны в бак автомобиля, здесь нужна взрывобезопасность, поэтому электродвигатель

непригоден), во многих других процессах.

Традиционная конструкция такого двигателя изображена на рис. 1. Цилиндрический ротор с продольными пазами и прямоугольными лопатками имеет смещение оси вращения вверх относительно оси цилиндрической полости в корпусе, в котором этот ротор вращается. Лопатки при этом могут двигаться в радиальном направлении и разводятся пружинками так, что касаются цилиндрической поверхности в полости корпуса. Сжатый воздух поступает в корпус пневмодвигателя (по стрелке а), затем проходит через полости и давит на лопатки (стрелки b и c), а далее выходит наружу (стрелка d). Под действием давления на лопатки ротор вращается против часовой стрелки. Возможен реверс. Такое традиционное устройство уже более 100 лет применяется в пневматических двигателях различных размеров и предназначений.

Рис. 1. Пневматический двигатель — традиционное устройство

Изобретения дают колоссальный экономический эффект. Потенциально он значительно выше, чем эффект от традиционных методов бережливого производства

Традиционные недостатки этой конструкции — износ и заклинивание лопаток (обычно их делают из текстолита), а также поломка пружинок. И вот в 2015 г. на предприятии «ИнструмРэнд» (г. Павлово Нижегородской области) разработали и запатентовали [4] новое техническое решение (рис. 2), до которого за 100 с лишним лет никто в мире не додумался. Авторы изобретения заменили лопатки металлическими роликами, которые раcталкиваются в стороны за счет сил (стрелки F) встроенных в них магнитов и катятся по цилиндрической поверхности. Стоимость производства двигателя такой конструкции не выше, чем традиционного, однако при этом обеспечиваются следующие полезные эффекты:

- снижение трения и, как следствие, износа;

- повышение КПД;

- увеличение ресурса в пять (!) раз по сравнению с традиционной конструкцией;

- более плавная регулировка скорости при изменении давления воздуха;

- отсутствие пружин и, как следствие, их поломок.

Рис. 2. Пневматический двигатель — изобретение «Инструм-Рэнд»

Один только эффект пятикратного увеличения ресурса позволяет значительно повысить цену усовершенствованного двигателя по сравнению с традиционным, притом что себестоимость его производства не выше, чем традиционного. И при этом потребитель тоже получает преимущества!

Завод «Инструм-Рэнд» выпускает не только такие пневмодвигатели, но и другие оригинальные изделия. Стены трех лестничных пролетов в административном здании завешаны собственными патентами, причем регулярно продолжают появляться новые. Неслучайно в «Деловой философии» предприятия сказано: «ИнструмРэнд» будет существовать всегда, опираясь на трудолюбие и талант своих сотрудников». И, может быть, именно поэтому «Инструм-Рэнд», в отличие от многих других заводов, практически не ощутил экономических последствий кризиса последних месяцев.

Изобретения в области новых технологий, оборудования, оснастки, инструментов дают колоссальный экономический эффект как для производителей, так и для потребителей. Потенциально он значительно выше, чем эффект от традиционных методов бережливого производства. А если изобретение защищено патентом, то это — законный и уважаемый в мире путь к монополизму, ведь обладатель патента на 20 лет запрещает конкурентам производить и применять данное устройство (способ) на подконтрольной территории (например, в России, Европе и т. п.).

Так почему же количество изобретений в России за последние 30 лет значительно упало? Или, может быть, мы предпочитаем другие пути к экономическому процветанию? А если нет, то кто мешает нам изобретать, придумывать новые технические решения? Ведь большинство изобретений, связанных с разработкой оригинальных конструкций и/или с созданием новых технологических способов, позволяют снизить себестоимость производства, не ухудшая показателей качества продукта.

ОТ ЦИКЛА PDCA — К ЦИКЛУ SIRA

Классический цикл PDCA Шухарта — Деминга в большинстве случаев воспринимается отечественным менеджментом так, как это изображено на рис. 3. Планирование (Plan) совпадает с упомянутой выше стадией «идея», тогда как стадия «реализация» включает не только выполнение программы действий (Do), но и контроль результатов исполнения (Check), а также практически неизбежные затем коррекцию, исправление, доработку (Act). Казалось бы, мы все делаем так, как учат классики, только почему-то получается слишком много неудачных результатов, которые потом приходится исправлять с очень большими потерями. Но нельзя ли улучшить ситуацию?

Рис. 2. Пневматический двигатель — изобретение «Инструм-Рэнд»

Можно! Для этого нужно признать, что в целом объем внимания и работ на отечественных предприятиях явно перекошен в сторону реализации. Посмотрите, насколько больше внимания высшее руководство уделяет текущему производству, его результатам и проблемам (т. е. реализации) и насколько меньше — этапам разработки и подготовки производства новой продукции (т. е. идее)! По оценкам автора, редко когда внимание к идее со стороны высших руководителей превышает 10%. Да и на более поздних этапах, при выявлении очевидных несоответствий в полученных результатах, их причины чаще пытаются объяснить недостатками стадии реализации. Например, отступлением от документированного плана и порядка работы или ошибками персонала. Но нельзя ли было предвидеть эти риски еще на стадии подготовки идеи? И с учетом предвидения проблем скорректировать заранее саму идею — план, программу работ и соответствующие мероприятия?

Для устранения упомянутого перекоса внимания на реализацию можно видоизменить цикл PDCA и усилить акцент на идею. Такой измененный цикл SIRA приведен на рис. 4.

Рис. 4. Цикл SIRA — усиление акцента на идею

Первый этап — предложение идеи (Suggest, S) — похож на планирование (Plan) в классическом цикле PDCA. Он предполагает генерацию первоначальной идеи — создание плана, программы работ, состава элементов. Однако эта первоначальная идея не запускается сразу на исполнение. На втором этапе проводят исследования и улучшения идеи (Investigate, Improve, I). Она подвергается критическому анализу, выявлению недостатков, упущений, недодумок. Для этого следует собрать группу экспертов, которые будут анализировать предложенную первоначальную идею с позиций всех заинтересованных сторон. Выявленные при этом недостатки должны быть оценены с точки зрения степени существенности (потенциальной опасности). Заметим, что если автором идеи является руководитель, то ему необходимо такое качество лидера, как терпимость к критике со стороны экспертов-коллег, ведь речь идет об успехе предприятия в целом!

По существу, данный этап служит разновидностью анализа рисков. Если выявленные недостатки первоначальной идеи оцениваются как существенные, то вносятся предложения по изменению и улучшению первоначальной идеи. Третий этап — реализация (Realize, R), он аналогичен выполнению (Do) классического цикла. В свою очередь четвертый этап — анализ (Analyze, A) — эквивалентен этапам проверки (Check) и коррекции (Act) в цикле Шухарта — Деминга.

Таким образом, в цикле SIRA усиливаются роль и внимание к первой «половинке» качества — идее, благодаря чему удается ее значительно улучшить, избегая многих недостатков во второй «половинке» — реализации, тем самым зачастую удешевляя ее. Следует заметить, что де-факто именно по этому циклу работают метод DFMEA4 (улучшения идеи конструкции изделия) и метод PFMEA (улучшения идеи технологии производства), причем делается это заранее, без потерь.

Новые поставщики должны гарантированно выполнять все требования по качеству. Это делает обязательным полноценное обучение новых поставщиков методам «встроенного качества»

Особо хочется подчеркнуть необходимость творческого подхода и изобретательности [5] как на этапе предложения идеи (S), так и на этапе ее улучшения (I). Появление новых технических идей при разработке и улучшениях конструкции и технологии может дать значительный техникоэкономический эффект. Существенно больший, чем действия по бережливому производству, если последние применяются на этапе уже действующего производства.

ПРИОРИТЕТНЫЕ АСПЕКТЫ ЭФФЕКТИВНОЙ СТРАТЕГИИ

Какую же стратегию (и тактику) можно рекомендовать сегодня отечественным промышленным предприятиям, особенно тем, по которым ударил кризис?

Многие предприятия потеряли своих зарубежных поставщиков. Их срочная замена — отечественными или другими зарубежными — предполагает, что новые поставщики должны гарантированно (т. е. уверенно, «с запасом») выполнять все требования по качеству, которые предъявляет предприятие- потребитель. А это делает обязательным полноценное обучение новых поставщиков методам «встроенного качества» [6] для их последующего практического применения. В свою очередь это потребует значительных усилий и дополнительных затрат. Их должны взять на себя прежде всего сами поставщики, ведь они заинтересованы в новых контрактах. Но какую-то часть затрат могут принять и заинтересованные заводы-потребители. Например, в свое время корпорация «Форд» образовала в России подразделение технической поддержки поставщиков (Supplier Technical Assistance, STA), оно есть и в американском «Форде». Специалисты этого подразделения, будучи сотрудниками «Форда», проводили большой комплекс работ по «окультуриванию» поставщиков, помогая им освоить методы «встроенного качества». Конечно, значительную помощь здесь могут оказать опытные консультанты, в том числе из Центра «Приоритет», которые подготовили десятки российских поставщиков для заводов «Форд» и других компаний-лидеров.

И, разумеется, чтобы разработать, а затем реализовать эффективную стратегию, необходима мотивация со стороны самих заводов-производителей и предприятий-потребителей, их руководства, менеджеров и всего персонала.

РЕЗЮМЕ

На мой взгляд, главное, что необходимо сегодня сделать российским предприятиям в области стратегии, — разработать продуманную перспективную программу углубления знаний своих специалистов. Она должна быть напрямую связана с долгосрочной программой развития предприятия с учетом динамики рынка. Ключевыми при этом должны стать предложения новых «умных» продуктов для этого рынка, основанных на собственных инициативах и изобретениях. А в этой области без опоры на трудолюбие и талант своих сотрудников действительно не обойтись.

ИСТОЧНИКИ

1. Розно М.И. Две «половинки» качества // Методы менеджмента качества. 2019. № 6. С. 30—34.

2. Минцберг Г., Альстрэнд Б., Лэмпел Дж. Школы стратегий. Стратегическое сафари: экскурсия по дебрям стратегий менеджмента. СПб.: Питер, 2000. 336 с.

3. Конти Т. Планирование конкурентоспособной ценности для клиентов // Методы менеджмента качества. 2022. № 2. С. 16—23; № 3. С. 34—41.

4. Сорокин В.Н., Жаров С.В., Устинов В.В. Пневматический ротационный двигатель. Патент RU 2 578 068 C1. Опубл. 20.03.2016. Бюлл. № 8.

5. Розно М.И. Формальное и творческое при разработке продукции и подготовке производства // Стандарты и качество. 2005. № 8. С. 74—79.

6. Розно М.И. Обеспечение гарантии качества на стадиях создания продукции. Методы «встроенного качества» // Методы менеджмента качества. 2019. № 1. С. 44—48

- Методы менеджмента качества/01 2022

В. А. Лапидус

Данная статья открывает серию эксклюзивных материалов генерального директора Центра«Приоритет» Вадима Аркадьевича Лапидуса. В них обосновывается его авторский подход к современному бизнесу и менеджменту,основанный на принципах устойчивого развития, новом понимании качества и принципах дуального управления. В первой публикации речь идет о концепции качества 4.0, сочетающей достижения TQM и кибернетические принципы менеджмента с теми новыми экономическими, экологическими и социальными требованиями, соответствие которым сегодня служит для компании обязательным условием устойчивого успеха и повышения ценности.

TQM И КАЧЕСТВО 3.0: РЕТРОСПЕКТИВНЫЙ ВЗГЛЯД

Прежде чем обсудить кардинальные перемены, происходящие сегодня в менеджменте качества и в целом в управлении бизнесом, давайте обратимся к событиям сравнительно недавнего прошлого. Речь идет о третьей промышленной революции середины XX в., одним из результатов которой стало появление и широкое распространение модели, часто называемой сегодня качеством 3.0 (табл. 1). Основанная на идеях всеобщего управления качеством (TQM), она привела к поистине потрясающим изменениям. Их суть заключалась в том, что достаточно специфическая инженерная тематика, связанная с несоответствиями, дефектами, гарантиями качества, вышла на самый высокий уровень и впервые стала одним из главных приоритетов бизнеса, заставив пересмотреть базовые принципы менеджмента, в том числе тейлоризм, и соотношение между планированием, исполнением и контролем [2].

В конце XX в. началась волна увлечения стандартом ISO 9001. Первые его версии 1987 и 1994 гг., были построены по элементному принципу и не требовали пересмотра всей структуры управления организацией. Но в 2000 г. вышла совершенно другая его редакция, основанная уже не на элементном, а на процессном подходе. В ней впервые появился цикл PDCA Шухарта — Деминга, предусматривающий кибернетическую обратную связь, что и означало де-факто переход к новым принципам менеджмента в целом. Вообще, на мой взгляд, основоположники кибернетики Норберт Винер и Клод Шеннон оказали на теорию и практику управления не меньшее влияние, чем великие гуру менеджмента качества.

Именно с введением стандартов, основанных на процессном подходе и учитывающих циклы обратных связей, начались определенные приключения. С самого начала было не очень понятно, как их применять в большинстве российских компаний, в которых системы менеджмента строились не по горизонтальному, а по вертикальному принципу.

Говоря ретроспективно, сама идея управленческой вертикали, сформулированная Фредериком Тейлором еще в начале XX в., а затем поддержанная президентом General Motors Альфредом Слоуном- ладшим, соответствует не третьему, а второму этапу развития менеджмента (см. табл. 1). Это была типовая для 1930—1970-х гг. модель управления, основанная на разделении функций и делегировании полномочий. Так, функции планирования и контроля (с одной стороны) и исполнения (с другой стороны) были делегированы двум разным группам людей. По сути, этот чисто институциональный принцип является следствием и развитием института собственности, который во всем мире надежно защищается государством. При этом в планировании «владельцами» процессов стали главные специалисты — главные экономисты, главные инженеры, главные конструкторы, главные технологи, ведь именно им были переданы полномочия устанавливать ключевые требования и задания (фактически — планы) по качеству, техническим и экономическим характеристикам.

Таблица 1

Такая модель сохраняла свою релевантность до тех пор, пока между уровнем знаний управленцев и исполнителей существовал значительный разрыв. Однако уже в 1950—1960-х гг. почти во всех странах произошел резкий рост уровня образования. В результате промышленность и другие сферы бизнеса стали заполняться знающими и компетентными людьми, которые ожидали принципиально других отношений и были готовы принимать больший уровень ответственности.

Начиная с этого момента качество становится триггером и катализатором распространения кибернетических моделей менеджмента. Потому что именно качество, понимаемое как степень удовлетворенности потребителей, наиболее остро нуждается в обратных связях. Но проблема в том, что сигналы обратных связей возникают незапланированно и приходят чаще к исполнителям и функциональным менеджерам, чем к высшему руководству. Ведь, как показывает опыт, управленческая иерархия устроена таким образом, чтобы до директоров обратная связь не доходила.

В связи с этим возникла необходимость наделить полномочиями принимать соответствующие управленческие решения всех тех, на ком обратные связи замыкаются. Так возникло лидерство в его сегодняшнем понимании, сформировались рабочие команды и группы, инициирующие и реализующие проекты улучшений. Заметно обогатился и методический арсенал практического менеджмента: Lean, кайдзен, 8D, другие современные методы — это управляемые отклики на сигналы обратной связи, согласовывающие между собой отдельные элементы продукции и процессов и в конечном итоге упорядочивающие отношения с потребителями. Принципиально изменилось отношение к знаниям, компетенциям, обучению. Персонал все больше воспринимался как ценный актив, а не бесплатный ресурс организаций, а обучение — как выгодная инвестиция.

КАЧЕСТВО 4.0: ОРИЕНТАЦИЯ НА УСТОЙЧИВОЕ РАЗВИТИЕ

К началу XXI в. окончательно сформировалась концепция качества 3.0, основанная на идеях TQM, ориентации на удовлетворенность потребителей, процессном подходе и кибернетических принципах управления, включая циклы прямых и обратных связей. Более того, эта модель блестяще подтвердила свою результативность. Достаточно сказать, что еще в 1970-е гг. у среднего американского автомобиля в первые дни эксплуатации выявлялось до 100 дефектов. А к настоящему времени мировые лидеры автопрома умудрились сократить число дефектов до одного на 100 автомобилей, т. е. в 10 тыс. раз! Мерой качества стало число дефектов на миллион деталей, возможностей (ppm).

Безусловно, концепция TQM как основа менеджмента качества сохранила свою актуальность и сейчас. Тито Конти, один из архитекторов TQM и моделей делового совершенства, назвал ее «ценным наследием, позволяющим многое понять в отношении факторов, которые делают организации способными генерировать качество» [3, с. 61]. Но все же это именно основа, поскольку современное содержание качества уже не исчерпывается отличными потребительскими свойствами, соответствием потребительским требованиям и отсутствием дефектов. На волне новой сложности мира, его новых вызовов и информационно-коммуникационных возможностей полное понимание качества явно не укладывается в традиционную схему отношений «производитель — потребитель».

Сегодня качество перестало быть индивидуальным явлением, став явлением социальным. И производителям, и (как это ни кажется странным) потребителям приходится соответствовать возрастающим требованиям общества, правительств, международных организаций, связанным с безопасностью, ресурсосбережением, экологией, бизнес-этикой и социальной ответственностью. И если мы еще раз посмотрим на цели устойчивого развития ООН (табл. 2), станет ясно, что их реализация неразрывно связана с качеством в его новой, более широкой трактовке.

Таблица 2

Иными словами, качество становится интегрирующим, зонтичным понятием. Качество продукции все в большей степени воспринимается через призму качества компаний-производителей — их брендов, прозрачности, ответственности, устойчивости, доверия к ним. Например, компания Nike в свое время едва не погибла из-за того, что не соблюдала требования социальной ответственности, используя детский труд в странах Азии и Африки [5, с. 216]. А компания Volkswagen, фальсифицировавшая данные по выбросам, полученные в результате испытаний ее автомобилей, потеряла огромное количество денег и клиентов [6].

Возрастающую роль в успехе компаний играет их инвестиционная привлекательность, а не объемы продаж. Яркий пример — компания Tesla, совладельцем и руководителем которой является Илон Маск. Она выпускает менее 1 млн электромобилей в год, но ее капитализация на момент написания статьи превышала 1 трлн долл.! Тогда как капитализация Toyota, которая в 2020 г. реализовала по всему миру 9,5 млн автомобилей, сегодня составляет всего лишь 255 млрд долл. По всей видимости, деятельность Илона Маска обществом и инвесторами рассматривается как чрезвычайно привлекательная в контексте климатической и энергетической повесток общественных дискуссий, в том числе и с точки зрения интересов будущих поколений.

Все эти изменения находят отражение в новой концепции качества 4.0, которое можно рассматривать как системообразующий, зонтичный компонент индустрии 4.0 (рис. 1). На сегодняшний день уже есть несколько концепций качества 4.0, заслуживающих внимания. Одна из наиболее интересных была представлена на конгрессе Азиатской сети качества (Asian Netwotk for Quality, ANQ), состоявшемся в октябре 2021 г. в Сингапуре, где данное понятие получило довольно четкое определение. Оно было предложено в докладе Майка Тернера из британского Chartered Quality Institute: «Качество 4.0 — это управляющая методология с участием людей, которая улучшает качество организации, ее продукции, услуг и производимых результатов деятельности» [8]. Автор доклада также сформулировал восемь основополагающих принципов качества 4.0:

Рис. 1. Состав индустрии 4.0 [7, с. 62]

- совместное создание ценности;

- кибернетика;

- ценность данных;

- объединение технологий и разума;

- киберфизические системы;

- прозрачность и взаимодействие;

- быстрое адаптивное обучение;

- взаимное доверие.

Смысл комбинации понятий «качество» (quality) и «доверие» (trust) раскрывается в новой модели Quality & Trust Index (QTI). Ее структура представлена на рис. 2.

Рис. 2. Структура модели Quality & Trust Index (QTI) [8]

По словам Майка Тернера, «качественное доверие (qualitrust) означает сочетание такой деятельности компании, которая создает истинное качество продукции и услуг и демонстрирует культуру доверия и ответственности» [8]. Такое понимание можно схематично отразить в виде пирамиды на рис. 3.

Рис. 3. Реализация «качественного доверия» (qualitrust) [8]

Подробнее новые смыслы понятия «качество» и соответствующие им ценностные предложения для клиентов и всего общества мы обсудим в следующей публикации.

ТРАНСФОРМАЦИЯ МЕНЕДЖМЕНТА КАЧЕСТВА

В связи с вступлением в новую эпоху качества, переходом к модели качества 4.0 происходит необратимая трансформация менеджмента. В чем она заключается?

Качество 4.0 — это управляющая методология с участием людей, которая улучшает качество организации, ее продукции, услуг и производимых результатов деятельности

Прежде всего следует учитывать особенности современного VUCA-мира: его изменчивость (volatility), неопределенность (uncertainty), сложность (complexity) и неоднозначность (ambiguity). Поэтому вопросы и границы планирования качества стали достаточно условными, а его сроки — более короткими. Наряду с этим появились гибкие концепции Agile и быстрого приспособления. Следовательно, менеджмент должен стать острожным, адаптивным, быстрым, ориентируясь на:

- непрерывные изменения требований потребителей, общества, правительств, международных организаций;

- эффективность и инвестиционную привлекательность компаний и брендов;

- устойчивое развитие и устойчивый успех;

- самоуправление команд и самомотивацию сотрудников;

- усиление роли информации, знаний, информационно-коммуникационных технологий;

- социальную ответственность перед сотрудниками, развитие принципов справедливости;

- зонтичный характер менеджмента качества относительно других систем менеджмента;

- коллективный разум и совесть как источники развития организации в гармонии с окружающим миром.

Как при этом изменится система менеджмента качества? Давайте попробуем визуализировать этапы ее развития по примеру Каору Исикавы — в виде модели «Рыбка» (рис. 4). Замечу, что использование образов, визуального мышления также является признаком нового качества.

а) этапы 1, 2, 3.

б) этапы 4, 5.

Рис. 4. Целевая модель преобразований

Этап 1. Скелет — система разработки и постановки продукции на производство (СРПП), а также основные процессы производственной системы. Кости скелета — это процессы, в том числе собранные в функциональные подразделения предприятия.

Этап 2. Появление стратегии. Установление связи с движителем через информационные и финансовые потоки.

Этап 3. Появление систем и обратных связей для подстраивания под контекст (требования, тренды). Разделение продуктов на полезные (ценности) и вредные (отходы), выбросы, стоки и т. п. (модель «Метаболизм»).

Этап 4. Институциональные решения, принимаемые для устойчивого развития бизнеса, ведущие к преобразованию систем менеджмента и систем бизнеса, — центральная и периферийная нервные системы.

Этап 5. Наращивание массы, мускулатуры и кровеносных сосудов — аналог активов и энергии. Надеюсь, читатели понимают условность и ее задачу — вызвать не только интеллектуальное, но и чувственное, эмоциональное восприятие новых идей. А рыбы являются великолепным образцом гармоничного существования в трехмерной среде, в отличие от двухмерного в своей основе наземного мира.

На мой взгляд, следующее поколение СМК будет иметь трехуровневую структуру (рис. 5). Причем все три уровня менеджмента должны работать на сигналах обратной связи, поступающих из разных источников: внутренних процессов, внешних процессов (потребители, регуляторы), контента и контекста. Более подробно данная схема будет рассмотрена в следующих публикациях.

Рис. 5. Организационная структура будущего поколения СМК

РЕЗЮМЕ

Менеджмент в своем развитии прошел долгий путь, на протяжении которого понимание качества существенно изменялось. Еще совсем недавно высшим достижением мы считали концепцию качества 3.0, акцентирующую внимание на удовлетворенности потребителей, процессном подходе и кибернетических принципах управления. Но уже сегодня мы вступаем в новую эпоху качества 4.0, обусловленную изменчивостью, неопределенностью, сложностью и неоднозначностью современного мира. Это заставляет нас искать более тонкие решения, более гибкие методы их принятия и выстраивать более адаптивные системы менеджмента качества и управления бизнесом, ориентированные на устойчивое развитие и интересы будущих поколений.

ИСТОЧНИКИ

1. De Feo J.A. Business Excellence & Quality 4.0 // Proceedings of the 63rd EOQ Congress. Lisbon, 2019.

2. Лапидус В.А. Всеобщее качество в российских компаниях. М.: Новости, 2002. 432 с.

3. Конти Т. Качество: упущенная возможность? М.: Стандарты и качество, 2007. 216 с.

4. Цели в области устойчивого развития. URL: https://www.un.org/ sustainabledevelopment/ru/sustainable- evelopment-goals/.

5. Гриффин Р., Пастей М. Международный бизнес. СПб.: Питер, 2006. 1088 с.

6. Volkswagen потратит $15 млрд на устранение последствий «дизельгейта» в США. URL: https://www.newsru.co.il/ auto/30jun2016/vol_607.html.

7. Быханов С. «К.У.П.О.Л.» — система управления производственными процессами для индустрии 4.0 // Control Engineering Россия. 2019. № 5. С. 62—65.

8. Turner М. The Relentless Pursuit of Quality in the VUCA World // Proceedings of the 19th ANQ Congress. Singapore, 2019